Резьбообразование

Cовершенствование технологии изготовления

Cовершенствование технологии изготовления

тяжелонагруженных резьбовых деталей

Киричек А.В., Афонин А.Н., Зайцев А.Н., Кульков И.Б.

(МИ ВлГУ, г. Муром, РФ)

The given article deals with the technology of producing thread surfaces increasing their quality due to cutting threads on preliminary hardened workpieces and using the method of static-pulse processing (SPP).

В состав многих современных машин и механизмов, в частности транспортных и строительных, входят тяжелонагруженные резьбовые детали. К ним относятся детали, имеющие как ходовые резьбы (детали силовых винтовых передач), так и крепежные (например, болты башмачного узла гусениц тяжелых промышленных тракторов). Качество данных деталей во многом зависит от качества изготовления резьбовых поверхностей. Известно, что максимальная статическая и усталостная прочность обеспечивается технологически, за счет изготовления резьб пластическим деформированием методом накатывания. Однако, традиционная область применения резьбонакатывания ограничена термически не упрочненными материалами, что не всегда обеспечивает требуемое для тяжелонагруженных ходовых и крепежных резьб упрочнение.

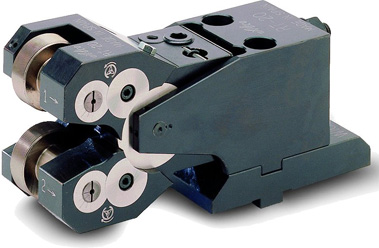

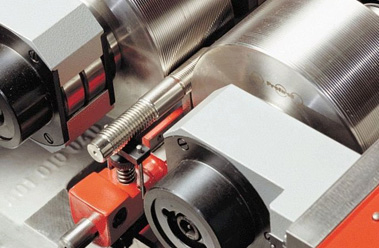

Повысить степень упрочнения резьбовых поверхностей можно, накатывая резьбы на предварительно термически упрочненных заготовках. В настоящее время резьбонакатывание на термоупрочненных заготовках практически не используется вследствие недостаточной стойкости инструмента. Повысить стойкость резьбонакатного инструмента, и, тем самым, сделать накатывание резьб на предварительно упрочненных заготовках экономически целесообразным, можно, обеспечив равномерное нагружение витков резьбонакатного инструмента в процессе формирования резьбового профиля. При накатывании резьб с осевой подачей, например аксиальными резьбонакатными головками, этого можно добиться выбором рациональной формы заборной части резьбонакатных роликов [2]. Выполнение образующей заборной части по кривой, обеспечивающей стабилизацию мгновенной площади пятна контакта инструмента и заготовки, позволяет повысить стойкость инструмента при накатывании резьб на заготовках твердостью HRCэ35…45 в 1,5…2 раза. При этом статическая прочность, например, болтов башмачного узла гусениц тяжелых промышленных тракторов, закаленных до твердости HRCэ36…43, с резьбой, накатанной после термообработки, в 1,6 раза выше, чем таких же болтов с резьбой, накатанной до термообработки.