Резьбообразование

Обработка резьбы (Справочники)

Материал для скачивания

Формирование резьбы в гайках пластическим деформированием

Формирование резьбы в гайках пластическим деформированием

Формирование резьбы в гайках, в основном, осуществляют обработкой резанием с использованием режущих метчиков различной конструкции. Такой способ ее формирования связан с низкой производительностью, повышенным расходом металла и инструмента, сравнительно низким качеством резьбы. Эффективным способом формирования внутренней резьбы, особенно малых диаметров с мелким шагом, в деталях из высокопластичных материалов является выдавливание резьбы с помощью бесстружечных метчиков.

Выдавливание резьбы с помощью бесстружечных метчиков обеспечивает высокую точность, повышает производитель ность и стойкость инструмента. При формировании внутренней резьбы с применением бесстружечных метчиков может быть использовано то же оборудование, что и при нарезании, так как кинематика процессов аналогична.

По конструктивному исполнению бесстружечные метчики отличаются числом граней (три, четыре, шесть или восемь), симметричностью или несимметричностью контура поперечного сечения, наличием полного профиля резьбы по всему периметру или только на отдельных участках, числом ступеней (одно- или двухступенчатые).

Резьба, сформированная бесстружечными метчиками, является более точной, так как точность резьбы, в основном, определяется точностью среднего диаметра, который в процессе износа бесстружечных метчиков практически не меняется (износ происходит по наружному диаметру), в то время как при нарезании резьбы средний диаметр по мере износа инструмента постоянно уменьшается. Колебания вращающего момента в процессе пластического деформирования значительно меньше, чем в процессе резания. В связи с этим бесстружечные метчики практически не разбивают резьбу, что также сказывается на ее точности.

Бесстружечные метчики имеют большую площадь поперечного сечения, т. е. обладают более высокой прочностью, что позволяет выполнять процесс формирования резьбы на более высоких скоростях. Стойкость бесстружечных метчиков существенно зависит от диаметра резьбы. Для малых диаметров (3-4 мм) стойкость метчиков в 5-6 раз выше стойкости режущих аналогов. Однако при увеличении диаметра и шага резьбы происходит резкое увеличение площадей контакта инструмента с заготовкой, что приводит к росту вращающего момента и снижению стойкости бесстружечных метчиков. В связи с этим при формировании резьбы с диаметром более 12 мм существенного различия в стойкости режущих и бесстружечных метчиков не наблюдается. На ОАО «Автонормаль» (г. Белебей), где изготавливают основную массу крепежных изделий для автомобилей ВАЗ и КамАЗ, при изготовлении гаек с диаметром резьбы до М 12 используют бесстружечные метчики.

Характерной особенностью процесса формирования внутренней резьбы с использованием бесстружечных метчиков является образование на выступах резьбы складки (кратера). Форма и размеры кратера зависят от механических свойств материала заготовки, от конструкции используемых метчиков, свойств применяемых смазочно - охлаждающих жидкостей (СОЖ) и др. Однако даже при наличии кратера прочность (особенно на циклическую нагрузку) резьбы, сформированной бесстружечными метчиками, выше прочности нарезанной резьбы за счет упрочнения материала заготовки (для некоторых сталей это повышение достигает 20 %). И все же наличие кратера следует считать отрицательным фактором, в связи с чем необходимо стремиться к его исключению или существенному уменьшению. В частности, при использовании двухступенчатых метчиков [4] сформированная резьба имеет полный наружный профиль с внутренней пустотелой полостью.

К недостаткам способа пластического формирования резьбы в гайках следует отнести высокую стоимость изготовления бесстружечных метчиков, а также повышенные энергозатраты в процессе резьбообразования в связи с большим вращающим моментом, что требует использования эффективных СОЖ. С целью поиска таких СОЖ проведены эксперименты, в ходе которых исследовали влияние различных смазок на величину момента [5]. Анализ результатов показал, что СОЖ СН - Ц, Эмбол-2, МР-11, Укринол 5/5 обеспечивают сравнительно низкий вращающий момент как при малых (V = 21 м / мин), так и при больших (V = 48 м / мин) скоростях обработки.

Обработка резьбовых поверхностей

Обработка резьбовых поверхностей

Нарезание резьбы резьбонарезными головками

Резьбонарезные винторезные головки применяются для нарезания наружной и внутренней резьбы на токарных, токарно-револьверных станках и на токарных автоматах. В винторезных головках применяют радиальные, тангенциальные и круглые гребенки (рисунок ниже). В конце нарезания резьбы плашки или гребенки автоматически расходятся и при обратном ходе не соприкасаются с резьбой.

Резьбонарезные винторезные головки:

а) - радиальная, б) - тангенцальная, в) - круглая

При нарезании наружной резьбы большее распространение получили головки с круглыми гребенками, так как они просты по конструкции, позволяют работать с большим числом переточек и обладают большей стойкостью, чем радиальные и тангенциальные гребенки. Устройство и работа винторезных головок имеют незначительные различия. В приведенной на рисунке ниже конструкции винторезной головки нарезание наружной резьбы производят круглыми резьбонарезными гребенками 2 с кольцевой нарезкой, которые устанавливают выточкой 3 на кулачках 4 равномерно по окружности на равном расстоянии от центра, зависящем от диаметра нарезаемой резьбы, и крепят винтами 1. Опорная поверхность кулачков обеспечивает угол наклона j витков резьбонарезных гребенок, а также смещение витков соседних гребенок на 1/Z шага резьбы, где z - число гребенок. Пружинами 5 через штифты 13 кулачки 4 прижимаются к обойме 7, которая посредством рукоятки 12 может перемещаться вдоль корпуса 6. В рабочем положении, рисунок - а) резьбонарезные гребенки сведены, так как кулачки 4 своими выступами М упираются в обойму 7. Наладку резьбонарезных гребенок на размер производят или по годной готовой детали, или по проходному рабочему резьбовому калибру, которые устанавливают в рабочую зону. Изменение размера производят поворотом кольца 9 винтами 14. Вместе с кольцом 9 посредством штифта 8 поворачивается корпус 6 с кулачками 4, которые, перемещаясь по скошенным поверхностям Г обоймы 7, удаляются или приближаются к оси головки. На станок резьбонарезную головку устанавливают и закрепляют хвостовиком 10. Зазор между корпусом 6 и хвостовиком 10 выбирается пружиной 11. Резьбу нарезают с принудительной подачей головки, равной шагу нарезаемой резьбы. Можно нарезать резьбу и головкой, перемещающейся самозатягиванием. На определенном расстоянии до конца рабочего хода подача прекращается и головка останавливается. При этом останавливаются хвостовик 10 и обойма 7, а корпус 6, увлекаемый резьбой детали, продолжает перемещаться. В результате выступы М кулачков 4 выходят из обоймы 7 и кулачки вместе с гребенками 2 под действием пружин 5 расходятся, освобождая обрабатываемую деталь. Возврат резьбонарезных гребенок в исходное положение, а также остановку процесса обработки резьбы производят поворотом рукоятки 12.

Невращающаяся винторезная головка для нарезания наружной резьбы:

а) - в рабочем положении, б) - с открытыми гребенками

Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками, режущие кромки которых располагаются на одном диаметре и имеют заходный конус. Число гребенок в комплекте зависит от размера головки. Гребенки смещены в комплекте относительно друг друга в соответствии с углом подъема винтовой линии нарезаемой резьбы. Гребенки 2 (рисунок ниже) расположены в радиальных пазах корпуса 6 резьбонарезной головки, торец которого закрыт фланцем 1. Гребенки 2 могут перемещаться по конической части втулки 4, в результате чего изменяется расстояние от оси головки до рабочей части гребенки. Втулка 4 связана с тягой 5 и перемещается внутри корпуса 6 (вдоль оси) с сердечником 10 под действием пружины 13 или от рукоятки 11с шаровым наконечником 8. Тяга 5 связана с втулкой резьбовым соединением, а с сердечником 10 - проточкой, в которую входит стопор 7. Корпус 6 имеет паз, по которому перемещается рукоятка 11. Наладку резьбонарезной гребенки на размер производят по рабочему резьбовому калибру, по эталонной детали или по кольцу, внутренний диаметр которого равен наружному диаметру резьбы. Наладку на размер резьбонарезных гребенок производят при снятых фланце 1 и стопоре 17. В освободившееся отверстие на шлицы 3 вставляют торцовый ключ, которым поворачивают по резьбе тягу 5 внутри втулки 4. Последняя удерживается от вращения стопором 16, который входит в осевой паз. Вращая тягу 5, можно выдвигать или убирать внутрь корпуса 6 коническую часть втулки 4. При этом гребенки 2 или выдвигаются, увеличивая наружный диаметр резьбы, или сдвигаются к оси головки, уменьшая диаметр резьбы. Автоматическое отключение головки при окончании нарезания резьбы производится кольцом 15, которое упирается в торец детали. Кольцо 15 устанавливают на нужный размер, перемещая на стержнях 14 относительно муфты 9, и фиксируют в нужном положении стопорами 18 в корпусе 12. Муфта 9 выполнена подвижно вдоль корпуса 6, а от проворота удерживается шпонкой-роликом 19. При окончании нарезания резьбы кольцо 15 упирается в торец детали и муфта 9 останавливается. Корпус 6 продолжает перемещаться и фигурный паз 20 муфты 9 поворачивает рукоятку 11 и выводит ее из прямого участка на фигурный участок паза в корпусе 6, направленный в сторону хвостовика. При этом пружина 13 смещает сердечник 10 вместе с клином 4 в сторону хвостовика, сводит гребенки к оси головки и выводит их из резьбы, что позволяет быстро отвести головку в исходное положение.

Невращающаяся винторезная головка для нарезания внутренней резьбы

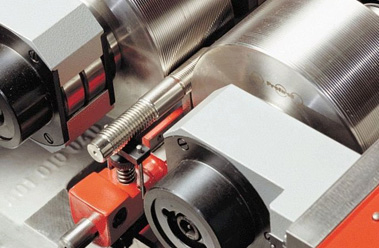

При нарезании длинных винтов и червяков могут применяться головки с чашечными резцами (рисунок слева), устанавливаемыми на суппорте станка. Резцовая головка представляет собой корпус, в котором на оси в вертикальной плоскости свободно вращается чашечный резец. Чашечный резец выполнен в виде зубчатого колеса, каждый зуб которого является резцом с необходимыми углами резания. Резьбу нарезают торцом чашки. Число проходов и скорость подачи вдоль заготовки зависит от глубины обрабатываемого профиля резьбы. Поэтому при нарезании резьбы обкаткой можно получить полный профиль резьбы за один проход или за несколько.

При нарезании длинных винтов и червяков для повышения производительности применяют резцовые головки, которые устанавливают на суппорте станка. Резцовая головка состоит из корпуса, вращающегося от отдельного привода. В корпусе закрепляют от одного до четырех резцов, профиль которых соответствует профилю нарезаемой резьбы. Особенностью этого метода нарезания резьбы, получившего название вихревого (рисунок справа), является то, что резцовую головку устанавливают эксцентрично относительно оси заготовки, на которой нарезают резьбу, и одновременно под углом к этой оси, обеспечивающим траекторию движения резцов, соответствующую углу подъема винтовой линии нарезаемой резьбы. Таким образом, при вращении головки резец, закрепленный в ней, описывает окружность, диаметр которой больше диаметра заготовки. При нарезании резьбы резцовой головкой резец, периодически вступая в контакт с заготовкой, срезает серповидную стружку по профилю резьбы. Подача на шаг нарезаемой резьбы осуществляется суппортом станка. Нарезание резьбы выполняется, как правило, за один рабочий ход. При нарезании резьбы вихревым методом скорость резания соответствует частоте вращения резца и составляет 150-450 м/мин; круговая подача заготовки 0,2-0,8 мм на один оборот головки при обработке наружных резьб и не более 0,2 мм на один оборот головки при обработке внутренних резьб.

Накатывание резьбы на деталях машин

Накатывание резьбы на деталях машин

Технология накатывания резьбы на метизах и деталях машин

Гашков И.В. PEE-WEE GmbH

Мельничук О.А. «Инженерно-технологический центр «Технополис»

Доклад на Всероссийской конференции метизников

Высокие темпы развития мирового и российского машиностроения непрерывно связаны с внедрением в производство новых прогрессивных методов обработки металлов. Одним из путей развития прогрессивной технологии машиностроения является переход на обработку металлов давлением в холодном состоянии вместо обработки резанием. Применение этого метода обработки приводит к значительному повышению производительности труда, повышению точности, улучшению механических свойств и чистоты поверхности обрабатываемых деталей и создает предпосылки для комплексной автоматизации.

Почти все современные машины и двигатели включают в себя ответственные резьбовые и шлицевые детали, условия работы которых требуют обеспечения высокой точности и повышения механических свойств резьбы и шлицев. В качестве примера можно назвать силовые шпильки и анкерные связи дизель-моторов, крупные шпильки паровых, газовых и гидравлических турбин, шлицевые валы автомобилей и так далее, которые изготавливаются в больших количествах из высоколегированных термически обработанных сталей. Образование резьбы на таких деталях резанием довольно сложно, трудоемко и не обеспечивает необходимых физико-механических свойств. Поэтому более эффективной является обработка резьбы и шлицев по методу холодной пластической деформации – накатыванием.

Особенности процесса накатывания винтовых профилей

Процесс накатывания винтовых поверхностей представляет собой одну из разновидностей процессов поперечной накатки. Рассмотрим наиболее распространенный процесс накатывания резьбы роликами, при котором из цилиндрических заготовок образуются детали с винтовым профилем. Заготовку, обработанную под накатывание, устанавливают между двумя или тремя вращающимися в одном направлении инструментами, имеющими негативный профиль по отношению к профилю готовой детали. Один из инструментов (роликов) подается в радиальном направлении. Таким образом, процесс накатывания поверхностей можно рассматривать как сочетание вдавливания в заготовку профиленакатных инструментов и прокатки, возникающей при вращении заготовки.

Основными особенностями происходящей при накатке пластической деформации являются:

1) возможность значительных деформаций без разрушений деформируемого металла (в том числе коррозионностойких, жаропрочных и других специальных сталей и сплавов);

2) существенное упрочнение поверхностных слоев в процессе деформации и связанное с этим повышение нагрузочной способности накатанных деталей.

Многие эксплуатационные свойства деталей машин в значительной степени обусловливаются геометрическими характеристиками микрорельефа и физико-механическим состоянием поверхностного слоя рабочих поверхностей деталей. При накатывании вследствие скольжения на контакте образуется поверхность, обладающая оптимальной шероховатостью, повышенной твердостью (наклепом), однородной микроструктурой и оптимальной текстурой прилегающих к поверхности слоев материала.

Прочность накатанного винтового профиля при статических нагрузках выше прочности профиля, обработанного резанием, примерно на 10% при испытании на растяжении и на 20–35% при испытании витков на срез.

Для высоконагруженных резьбовых деталей местом наибольшей концентрации напряжений являются впадины профиля. Поэтому для повышения усталостной прочности необходимо стремиться к минимальному параметру шероховатости поверхности таких участков; в этом отношении накатанный профиль обладает преимуществами перед нарезанным профилем.

Изменение физико-механических свойств поверхностного слоя металла в процессе накатывания профиля оказывает еще большее влияние на усталостную прочность деталей. Образующийся наклеп поверхностного слоя и текстура металла в значительной степени повышают циклическую прочность деталей. Этому способствуют также остаточные напряжения сжатия в поверхностном слое металла.

Для сравнения прочности при симметричном усталостном изгибе нарезанных и накатанных витков были испытаны образцы Трап 36 х 6, изготовленные из стали 45, в результате испытаний получены усталостные кривые с пределами выносливости 115 Мпа у нарезанного и 377 Мпа у накатанного профиля. Таким образом, предел выносливости накатанного профиля в три раза выше, чем у нарезанного профиля. Прочность накатанного винтового профиля при усталостном знакопеременном растяжении также в 3,5 раза выше, чем у обработанного резанием профиля.

Еще большее повышение усталостной прочности наблюдается у деталей, изготовленных из легированных сталей с высоким пределом прочности при растяжении, профиль на которых накатан после термической обработки свыше 39 HRC. В этом случае усталостная прочность резьбовых соединений повышается в несколько раз. Особое значение это приобретает, например, при изготовлении крепежа и резьбовых соединений для авиационной промышленности. Всем понятно, к каким катастрофическим последствиям может привести разрушение резьбового соединения или выход из строя детали самолета. Поэтому при изготовлении болтов, винтов и т.д. для авиационной промышленности из соображений безопасности запрещено нарезание резьбы, а применяется только способ накатки.

Из приведенных данных следует, что накатывание винтовых поверхностей улучшает физико-механические свойства металла заготовки и в большинстве случаев устраняет необходимость последующей термообработки; кроме того, для накатанных деталей вместо высоколегированных сталей можно применять более дешевые углеродистые и малоуглеродистые стали. Это тоже подтверждает целесообразность широкого применения способа накатывания вместо обработки резанием.

Оборудование для накатывания резьбы на метизах и деталях машин

Двухроликовые профиленакатные станки

Накатывание двумя или тремя приводными цилиндрическими роликами нашло широкое применение на машиностроительных заводах при изготовлении резьбы и других профилей повышенной точности. Преимущества способа: универсальность процесса, широкий диапазон диаметров накатываемой резьбы (2–200 мм) и шагов (0,35–16 мм), отсутствие ограничения длины накатываемой резьбы (до 2000 мм и больше), высокий предел прочности обрабатываемых заготовок – до 1500 МПа, высокая точность накатанной резьбы (поле допуска 4h и выше); относительная простота конструкции оборудования.

Используемые для этого способа профиленакатные (резьбонакатные) полуавтоматы являются универсальными машинами. Они предназначены для холодного накатывания точной метрической, трапецеидальной и других типов резьбы; червяков; профилей на ходовых винтах; рифлений; мелкомодульных косозубых колес, а также для правки и калибровки цилиндрических и сферических тел. Процесс накатывания профиля на цилиндрических поверхностях заготовок выполняется обкатыванием профиля, нанесенного на цилиндрических роликах по поверхности заготовок, при принудительном вращении обоих роликов и радиальном перемещении одного ролика под действием усилия, развиваемого гидроприводом подач.

Заготовка, установленная между роликами на ножевую опору или в центрах специального устройства, будет вращаться в результате действия сил трения, возникающих при соприкосновении роликов с заготовкой и возрастающих по мере внедрения профиля роликов в заготовку и образования на ней профиля, негативного профилю на роликах.

В настоящее время серийно изготавливаются станки с давлением накатки от 5 до 60 т. В зависимости от модификации станок может быть оборудован ЧПУ, вместо электродвигателей и трансмиссий применяются серводвигатели, все команды задаются с пульта управления, а результаты настройки станка вводятся в память и могут быть впоследствии отображены на дисплее. Точность и надежность станков позволяют применять их для накатки всех типов резьбы (в том числе конической резьбы), червяков, мелкомодульных косозубых колес, ниппелей, цапф, а также для обкатки клапанов. Станки легко оснащаются автоматическими механизмами загрузки и выгрузки деталей, что позволяет широко применить их в автоматических комплексах и линиях для изготовления массовых деталей. При использовании автоматической загрузки станок накатывает до 1200 деталей в час.

Новой разработкой является встроенная в станки система контроля качества накатанной детали. Так как станки имеют точность повторения движения подвижной бабки в пределах 0,01 мм, то причиной брака может служить только ошибка в диаметре детали под накатку. Система контроля измеряет перемещение подвижной бабки, и если деталь имеет диаметр больше или меньше заданного, то соответственно изменяется и ход подвижной бабки. Сигнал поступает на пульт управления, загорается красная лампочка, и в зависимости от конструкции станка деталь вручную или автоматически сбрасывается в бункер брака.

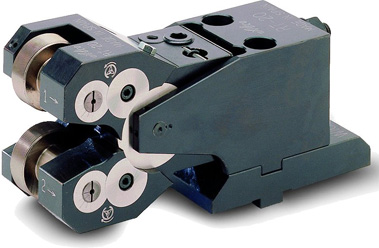

Резьбонакатные головки

Накатывание неприводным цилиндрическим инструментом осуществляется с помощью резьбонакатных головок и державок, устанавливаемых на суппортах универсального оборудования. Использование резьбонакатных головок и устройств расширяет область применения накатывания и обеспечивает получение этим способом точной резьбы на универсальных металлорежущих станках: токарных, токарно-револьверных, одно- и многошпиндельных автоматах. Применение головок и устройств позволяет получать окончательно обработанные детали, удовлетворяющие необходимым требованиям по соосности, биению и стабильности размеров резьбы, не выделяя изготовление резьбы в самостоятельную операцию.

Современные резьбонакатные головки можно разделить на три основные группы:

1) с продольной подачей тремя роликами с кольцевой нарезкой;

2) с тангенциальной подачей двумя роликами с винтовой нарезкой;

3) с радиальной подачей двумя или тремя затылованными роликами.

Наряду с положительными свойствами резьбонакатных головок, такими как обеспечение снижения машинного времени в 5–7 раз по сравнению с нарезанием круглыми плашками, можно сказать, что эта технология не предназначена для крупносерийного производства.

Накатывание плоскими плашками

Накатывание плоскими плашками нашло широкое применение на метизных заводах при изготовлении крепежных деталей обычной точности. Точность накатываемой резьбы – не выше шестой степени по ГОСТ 16093-81. Этот способ имеет следующие преимущества: сравнительно высокую производительность, простоту конструкции оборудования и достаточно высокую надежность его работы, простоту конструкции и изготовления инструмента. Недостатки, ограничивающие применение этого способа: узкий диапазон диаметров накатываемой резьбы (1,5 – 33 мм), предел шагов 0,35–3 мм; ограничение длины накатываемой резьбы шириной плашек до 100 мм и предел прочности накатываемых заготовок до 900 МПа. Этим способом трудно получать резьбы на деталях повышенной твердости. Применение плашек специальной конструкции позволяет накатывать за один проход резьбы на самонарезающихся винтах и шурупах.

Накатывание инструментом ролик-сегмент

На резьбонакатных автоматах с инструментом ролик-сегмент заготовка прокатывается между вогнутой частью неподвижного резьбового сегмента и непрерывно вращающимся резьбонакатным роликом. Заготовки, поступающие из бункера, периодически подаются звездочкой так, что в зоне накатывания находится одновременно несколько заготовок, параллельно проходящих все этапы формирования резьбы.

Предел прочности обрабатываемых заготовок до 1400 МПа, точность накатанной резьбы – поле допуска 6g, 8g. Факторы, ограничивающие применение способа: узкий диапазон обрабатываемых деталей (диаметры от 1,6 до 16 мм), длина накатываемой резьбы до 80 мм, шаг резьбы до 2 мм, сложность конструкции и технологии изготовления резьбовых сегментов, сложность конструкции оборудования – планетарных автоматов.

Конструкция инструмента для профиленакатных станков

Накатывание методом радиальной подачи применяется при изготовлении резьбы и других профильных элементов на деталях с длиной резьбы, ограниченной шириной роликов.

Диапазоны накатываемой резьбы: диаметр до 200 мм, шаг резьбы до 16 мм, длина резьбы до 250 мм. Резьбонакатные ролики являются прецизионным инструментом, который должен отвечать высоким требованиям в отношении точности, качества рабочих поверхностей и сопротивления износу.

Ролики изготавливаются методом резьбошлифования на предварительно закаленной заготовке с твердостью 60–62 HRC. Они могут быть многократно перешлифованы по внешнему диаметру, что значительно сокращает расходы на инструмент.

Разработанная в последние годы система изготовления инструмента PSS позволила в значительной мере сократить время на наладку станка, так как при смене роликов не требуется настройка станка по витку. Это же дало возможность использовать комплект из четырех роликов для одновременной накатки двусторонней резьбы на шпильке.

Ролики для накатки «на проход»

Накатывание методом осевой подачи применяется при обработке длинной резьбы (свыше 250 мм), которая не может быть получена методом осевой подачи. Применяемые при этом методе ролики имеют угол подъема винтовой линии, отличающийся (в большую или меньшую сторону) от угла подъема винтовой линии накатываемой резьбы, Поэтому заготовка в процессе накатывания получает перемещение вдоль своей оси. Скорость осевого перемещения заготовки зависит от конструкции роликов, их диаметра, а также частоты вращения роликов. Диапазон резьбы, накатываемой методом осевой подачи: диаметр до 200 мм, шаг резьбы до 16 мм, длина резьбы 2000 мм и выше. Область применения накатывания с осевой подачей – все детали с длиной резьбы выше 200 мм. Примером являются резьбовые шпильки с метрическим и трапецеидальным профилем, ходовые винты металлорежущих станков, ходовые винты затворов и кранов в арматурной промышленности.

В зависимости от конструкции резьбонакатного станка изготавливается и инструмент. Оптимальными для накатки «на проход» являются станки с наклонными шпинделями. Это позволяет использовать ролики с кольцевой нарезкой. Преимуществом этой конструкции является возможность одним комплектом роликов заданного шага накатывать правую и левую, однозаходную и многозаходную резьбу на детали различных диаметров. Таким образом, резьбы Трап 32 х 6 правая и Трап 36 х 6 левая вы можете накатывать одним комплектом инструмента.

Новейшей разработкой фирмы «PEE–WEE» (Германия) является высокоскоростной резьбонакатной станок P 24 Highspeed, предназначенный для накатки резьбовых шпилек диаметром от 4 до 30 мм. Специально сконструированная трансмиссия, принудительно смазываемые выносные подшипники позволили достичь частоты вращения шпинделя 600 об/мин. При использовании специальных роликов это дало возможность накатывать, например, резьбу М 12 на скорости до 28 м/мин. Полностью автоматизированное устройство загрузки заготовки и отвода готовой детали позволяет свести до минимума эти затраты времени.

Стойкость резьбонакатного инструмента

На стойкость комплекта инструмента влияет ряд факторов, зависящих от характеристик обрабатываемых заготовок (марки стали, механических свойств, микроструктуры), накатного инструмента (конструкции, марки инструментального материала, механических свойств, режима термической обработки), состояния накатного оборудования и условий эксплуатации (режимов накатывания и охлаждения СОЖ).

Причины выхода из строя накатного инструмента следующие: изнашивание по вершинам витков, выкрашивание витков рабочей части, выкрашивание торцовых фасок инструмента.

Одним из важных мероприятий, уменьшающих вероятность выкрашивания торцовых кромок инструмента, является нанесение фаски на резьбовую часть заготовки. В зависимости от твердости материала наносится фаска с углом 15° – 20°. В результате этого уменьшается действие осевой силы на последний виток резьбы ролика в процессе пластической деформации. Если при накатке конструкционных сталей этой операцией можно пренебречь, то при накатке материалов с пределом прочности более 800 МПа без фаски происходит выкрашивание профиля спустя короткое время.

Для накатки резьбы с классом прочности 12.9, а также деталей из титановых и жаропрочных сталей на никелевой основе применяются ролики из быстрорежущих и специальных сплавов. Титановые и никелевые сплавы часто используются в авиационной промышленности и трудно поддаются деформации. Традиционно используемые ролики с накатанной резьбой не дают достаточной стойкости и при накатке некоторых жаропрочных сталей выкрашиваются спустя 100 деталей. Использование специальных твердосплавных материалов позволяет накатывать материалы с пределом прочности до 1500 МПа с достаточной стойкостью.

Использование твердосплавных роликов целесообразно также во всех областях промышленности, где применяются материалы с пределом прочности более 1000 МПа. Так, например, при накатке резьбы М 24 х 1,5 болта подвески колеса грузовика с классом прочности 12.9 стойкость достигает 15 тыс. штук одним комплектом до перешлифовки.

Металлорежущий инструмент

Металлорежущий инструмент

Металлорежущий инструмент, орудие производства для изменения формы и размеров обрабатываемой металлической заготовки путём удаления части материала в виде стружки с целью получения готовой детали или полуфабриката. Различают станочный и ручной М. и. Основные части М. и.: рабочая, которая может иметь режущую и калибрующую части, и крепёжная. Режущей называется часть М. и., непосредственно внедряющаяся в материал заготовки и срезающая часть его. Она состоит из ряда конструктивных элементов: одного или нескольких лезвий; канавок для отвода стружки, стружколомателей, стружкозавивателей; элементов, являющихся базовыми при изготовлении, контроле и переточках инструмента; каналов для подвода смазочно-охлаждающей жидкости. Назначение калибрующей части — восполнение режущей части при переточках, окончательное оформление обработанной поверхности и направление М. и. при работе. Крепёжная часть служит для закрепления М. и. на станке в строго определённом положении или для удержания его в руках и должна противодействовать возникающим в процессе резания усилиям. Крепёжная часть может выполняться в виде державок, хвостовиков (вставные М. и.) или иметь отверстие для крепления на оправках (насадные М. и.).

В зависимости от технологического назначения станочный М. и. делится на следующие подгруппы: резцы, фрезы, протяжки, зуборезный, резьбонарезной, для обработки отверстий, абразивный и алмазный инструмент. Резцы, применяемые на токарных, токарно-револьверных, карусельных, расточных, строгальных, долбёжных и др. станках (за исключением резьбовых и зуборезных резцов), служат для обточки, расточки отверстий, обработки плоских и фасонных поверхностей, прорезания канавок. Фрезы — многолезвийный вращающийся М. и. используют на фрезерных станках для обработки плоских и фасонных поверхностей, а также для разрезки заготовок. Протяжки — многолезвийный инструмент для обработки гладких и фасонных внутренних и наружных поверхностей. Для образования и обработки отверстий используют свёрла, зенкеры, зенковки, развёртки, цековки, расточные пластины, комбинированный инструмент, который применяют на сверлильных, токарных, револьверных, расточных, координатно-расточных и др. станках. Зуборезный инструмент предназначен для нарезания и обработки зубьев зубчатых колёс, зубчатых реек, червяков. Резьбонарезной инструмент служит для получения и обработки наружных и внутренних резьб. Номенклатуру резьбонарезного инструмента составляют также резьбовые резцы и фрезы, метчики, плашки и др. К абразивному инструменту относятся шлифовальные круги, бруски, хонинговальные головки, наждачные полотна и др., применяемые для шлифования, полирования, доводки деталей, а также для заточки инструмента. Алмазный инструмент составляют круги, резцы фрезы с алмазными пластинами и др. (см. Инструмент алмазный).

К ручным инструментам относятся зубила, напильники, надфили, ножовки, шаберы и др., используемые без применения металлорежущего оборудования. Получили распространение ручные машины с электрическим, гидравлическим и пневматическим приводом, рабочим органом которых являются ручные инструменты.

Форма и углы заточки режущей части М. и. (см. Геометрия резца), от которых зависят его стойкость, производительность, экономичность, качество обработки, выбираются с учётом свойств обрабатываемого материала, смазывающе-охлаждающей жидкости, жёсткости системы станок — приспособление — инструмент — деталь и т. д. Режущая способность М. и. определяется свойствами материала, из которого изготовлена его режущая часть. Наиболее существенным показателем является красностойкость материала. Применяют следующие основные группы материалов: инструментальные стали (углеродистые, быстрорежущие, легированные), твёрдые сплавы, минералокерамические сверхтвёрдые материалы. Инструмент из углеродистых сталей (красностойкость 200—250°C) используют для обработки обычных материалов при небольших скоростях резания. Быстрорежущие стали, легированные вольфрамом, позволяют увеличить скорость резания в 2—4 раза. Для обработки заготовок из жаропрочных сплавов и сталей повышенной прочности применяют инструмент из стали с увеличенным содержанием ванадия, кобальта, молибдена и пониженным содержанием вольфрама. Красностойкость этих сталей достигает 600—620 °С, но одновременно возрастает их хрупкость. Твёрдые сплавы — наиболее прогрессивные и распространённые материалы для М. и., вытесняющие инструментальные стали (кроме случаев прерывистого точения и фасонного фрезерования с большой глубиной), обладают красностойкостью 750—900 °C и высокой износостойкостью. Твёрдые сплавы для М. и. выпускаются в виде пластинок различной формы и размеров. Изготовляют также монолитные твердосплавные М. и. небольших размеров. Ещё более высокими красностойкостью (1100—1200 °С) и износостойкостью обладают М. и. с режущей частью, армированной минералокерамическими пластинками, изготовленными на основе окиси алюминия с добавлением молибдена и хрома. Однако применение минералокерамики ограничивается её низкой пластичностью и большой хрупкостью. Перспективным является применение сверхтвёрдых материалов — естественных и синтетических алмазов, кубического нитрида бора и др. (для шлифования и затачивания М. и.).

Технологические параметры М. и. зависят от глубины резания, подачи, скорости резания (см. Обработки металлов резанием). Критерием износа режущей части М. и. принято считать ширину изношенной площадки на задней поверхности инструмента с учётом вида инструмента требуемой точности обработки и класса чистоты. Стойкость М. и. определяется продолжительностью (в мин) непосредственного резания между переточками. Главное требование к М. и. — высокая производительность при заданных классах чистоты и точности обработки — обеспечивается выполнением условий в отношении допусков на изготовление, отклонений геометрических параметров, твёрдости режущей части, внешнего вида и т. д. Конструкция М. и. должна предусматривать возможность многократных переточек, надёжное и быстрое крепление. При проектировании металлорежущего оборудования учитываются специальные элементы для крепления М. и.: резцедержатели, конусные отверстия, оправки и т. п.

При создании новых конструкций М. и. стремятся усовершенствовать их геометрические параметры и конструктивные элементы, а также использовать материалы с повышенными режущими свойствами и новые материалы. Решение этих проблем позволяет повысить стойкость М. и. (в т. ч. размерную), улучшить дробление стружки, в частности для автоматических линий и станков с программным управлением. Важное значение имеют исследования физических закономерностей изнашивания инструмента, его геометрических параметров, изыскание новых смазочно-охлаждающих жидкостей. С вопросами производства М. и. тесно связано создание новых конструкций станков, внедрение современных электрохимических и электрофизических методов для обработки твердосплавного инструмента. См. также Инструментальная промышленность.

Инструменты для нарезания резьбы

Инструменты для нарезания резьбы

В технике используются разнообразные типы резьб. Наибольшее распространение получила цилиндрическая резьба. По форме профиля резьбы бывают треугольные, трапецеидальные, прямоугольные, радиусные и др. Резьбы могут быть однозаходные и многозаходные, наружные и внутренние, правые и левые.

В связи с повышением требований к качеству резьбовых соединении и необходимостью внедрения более производительных методов обработки, что обусловлено массовостью резьбовых деталей, используемых в различных отраслях промышленности, операции резьбообразования непрерывно совершенствуются.

Путь совершенствования процесса резьбообразования на протяжении многих веков проходил от ручного выпиливания трехгранным напильником по разметке наружных резьб и метчиков, которым затем нарезалась внутренняя резьба, от отливки резьб и их последующей притирки вручную, осуществленных в конце XV в., от нарезания резьбы на токарных станках в первой половине XVIII в. до массового производства резьбы на деталях в наши дни.

В настоя щее время при обработке резьбы резанием наиболее широкое распространение получили две схемы обработки, одна из которых соответствует точению, а вторая — фрезерованию.

При схеме, соответствующей процессу точения, инструмент относительно заготовки совершает винтовое движение, ось которого совпадает с осью резьбы, а параметр — равен параметру резьбы. В этом случае движение винтовой поверхности резьбы детали относительно инструмента будет сводиться к скольжению поверхности детали «самой по себе», аналогично скольжению винтовой поверхности гайки по винтовой поверхности болта. В результате исходная инструментальная поверхность будет совпадать с поверхностью детали.

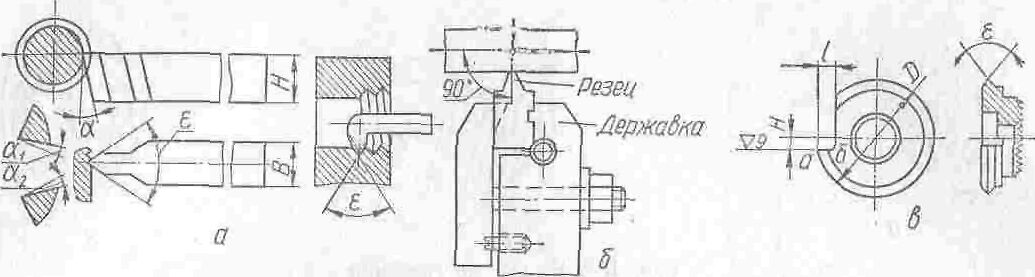

Наиболее простым инструментом, работающим по рассматриваемой схеме, является резьбовой фасонный резец (рис. 152). Резьбовые резцы служат для нарезания наружной и внутренней резьбы остроугольного, трапецоидального, прямоугольного профилей. По конструкции они разделяются на стержневые (рис, 152, а), призматические (рис. 152, б) и круглые (рис. 152, б). Все они характеризуются тем, что в момент окончательного оформления резьбы (при последнем проходе) их режущая кромка располагается на винтовой поверхности резьбы. Поэтому рассматриваемые резцы отличаются друг от друга только формой и размерами задней поверхности, и способами закрепления на станке. Стержневые резцы напоминают обычные токарные резцы, снабженные соответствующей формой головки, имеющей режущую кромку, соответствующую форме профиля нарезаемой резьбы. Эти резцы допускают сравнительно небольшое число переточек. Их переточка и установка довольно трудоемки.

Рис. 152. Резьбовые резцы

Для упрощения заточки и установки резца применяют призматические фасонные резьбовые резцы, перетачиваемые только по передней поверхности и устанавливаемые в специальных державках. Они, по сравнению со стержневыми, допускают большее число переточек.

Более простыми в изготовлении являются круглые фасонные резьбовые резцы, устанавливаемые на специальной державке и перетачиваемые по передней поверхности. Для образования задних углов резец устанавливается в державке таким образом, чтобы его ось была выше оси детали. Круглые резьбовые резцы могут быть насадные и хвостовые. Хвостовые резцы имеют меньший диаметр рабочей части и применяются при обработке внутренних резьб.

Нарезание резьб с помощью резцов осуществляется за несколько проходов. Чтобы уменьшить число проходов и повысить производительность труда при рассматриваемой схеме обработки, применяют резьбовые гребенки.

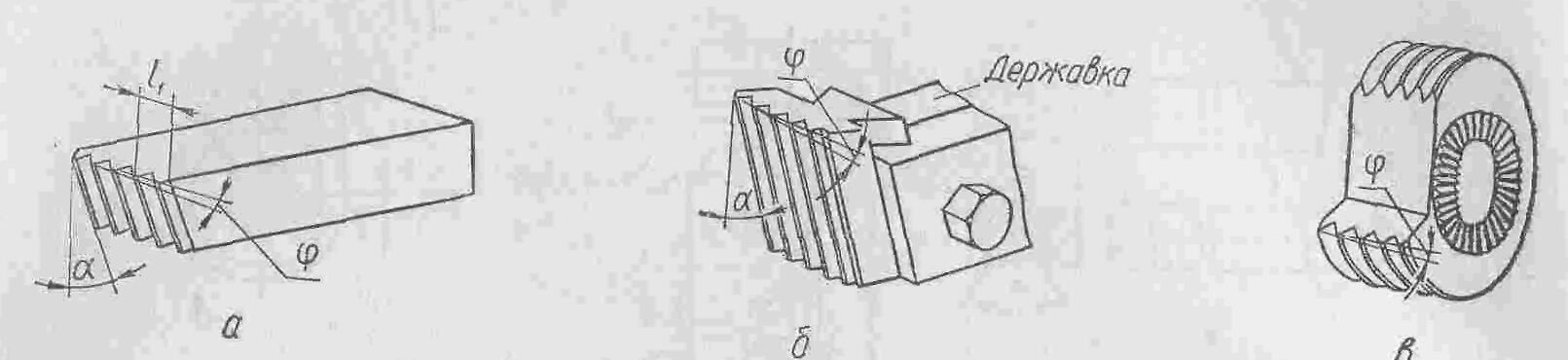

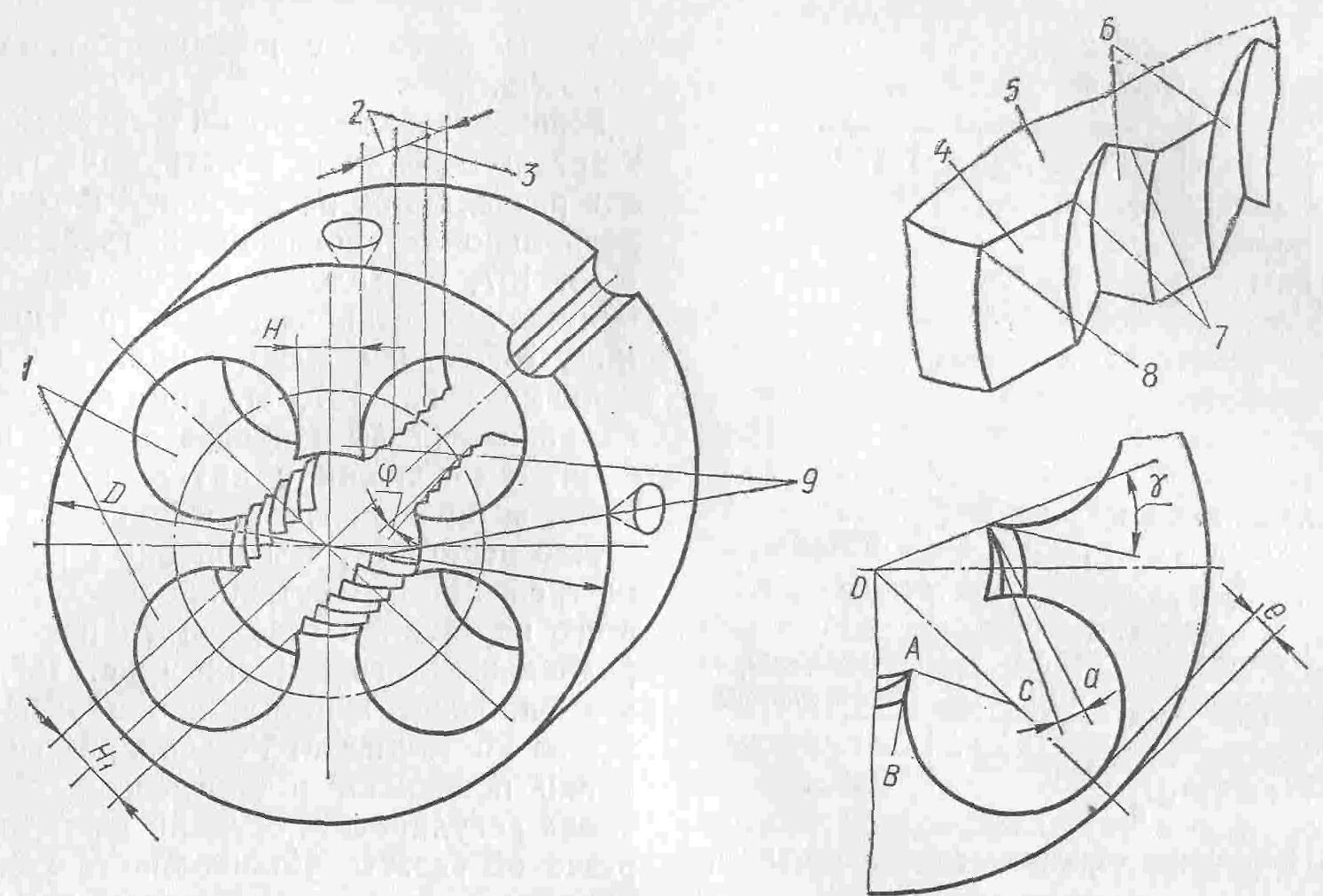

Резьбовые гребенки используются, главным образом, при нарезании резьб мелкого шага и в мягких материалах. Гребенками можно нарезать резьбу за один или несколько проходов. Резьбовая гребенка представляет собой несколько объединенных в единой конструкции резьбовых резцов. Аналогично резьбовым резцам, резьбовые гребенки могут быть стержневые (рис. 153, а), призматические (рис. 153, б) и круглые (рис. 153, в). Чтобы распределить нагрузку между несколькими зубьями» на гребенке создается режущая часть с углом фи = 25 -:- 30*. Благодаря этому вершины отдельных зубьев располагаются на различных расстояниях от оси заготовки и последовательно срезают материал впадины резьбы. Для зачистки резьбы гребенка имеет калибрующую часть, состоящую из 4—6 однотипных зубьев.

Наиболее широко распространены, круглые гребенки, как более простые в изготовлении и допускающие достаточно большое количество переточек.

Круглые гребенки обычно проектируются с винтовой задней поверхностью, с углом подъема, равным углу подъема резьбы детали, и только при небольших углах подъема обрабатываемой резьбы они изготовляются с кольцевыми витками. Для деталей с правой наружной резьбой применяются гребенки с левой резьбой, а для деталей с левой наружной резьбой — гребенки с правой резьбой. Благодаря этому обеспечиваются приблизительно равные величины задних углов на боковых кромках зубьев. Гребенки с винтовой нарезкой обеспечивают лучшие условия резания и проще в изготовлении.

Рис. 153. Резьбовые гребенки

Если возникает необходимость увеличить диаметр гребенки, то в целях сохранения угла подъема, резьбу у гребенки выполняют многозаходной. Круглые гребенки, предназначенные для обработки внутренних резьб, могут иметь диаметр, меньший диаметра предварительно обработанного отверстия. У них невозможно обеспечить равенство углов подъема резьбы гребенки и детали. Поэтому эти гребенки работают с различными задними углами на боковых кромках зубьев. При работе гребенку можно устанавливать различным образом относительно заготовки, впереди или сзади, внизу или вверху и т. п. Следовательно, можно установить на станке одновременно несколько гребенок и за этот счет увеличить суммарную длину активных режущих кромок. Ряд гребенок можно соединить в единую конструкцию. Инструменты, у которых в единой конструкции объединено несколько резьбовых гребенок, называют метчиками и плашками.

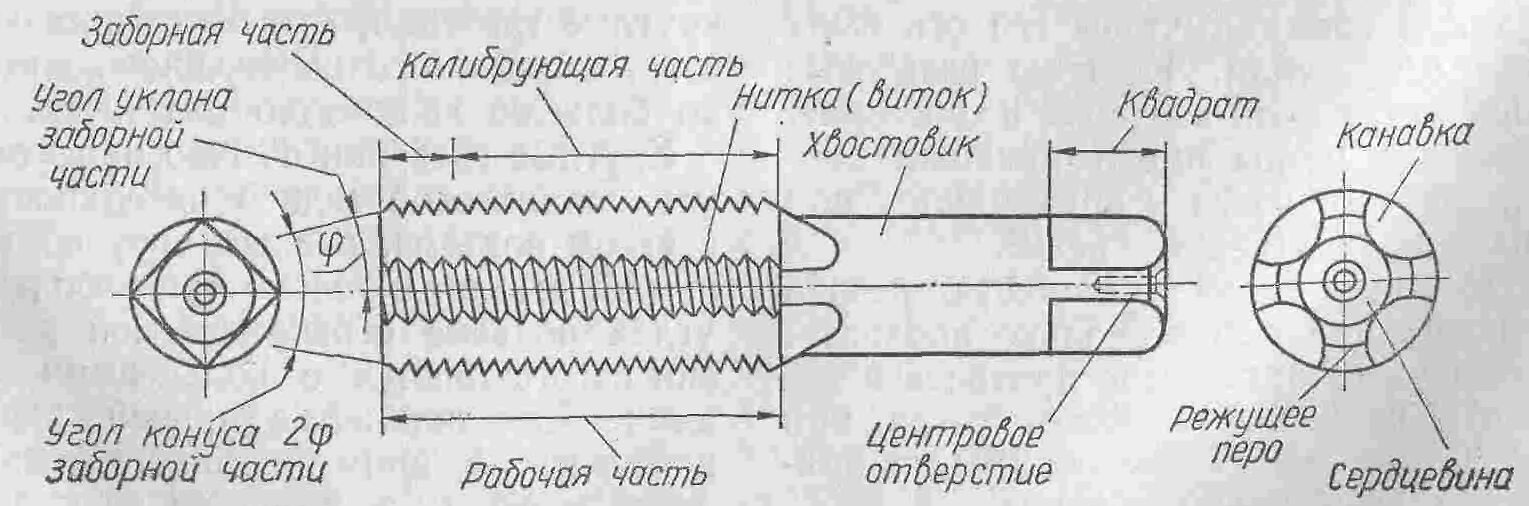

Метчики используются для обработки внутренних, а плашки — наружных резьб. Метчик состоит из рабочей части и хвостовика (рис. 154). Рабочая часть включает ряд зубьев, которые подобно резьбовым гребенкам, имеют режущую и калибрующую части. Режущая часть метчика выполняет основную работу по образованию профиля резьбы. Она имеет угол в плане ФИ, благодаря чему обеспечивается распределение работы резания на всю длину режущей части. Калибрующая часть служит для зачистки и окончательной калибровки нарезаемой резьбы, а также для направления метчика в работе.

Рис. 154. Метчик

Круглая плашка предназначена для нарезания наружных резьб невысокой точности за один проход (рис. 155). Рабочая часть круглой плашки имеет с обоих торцов режущую или заборную части, что дает возможность нарезать резьбу как одной, так и другой стороной.

Рис. 155. Круглая плашка

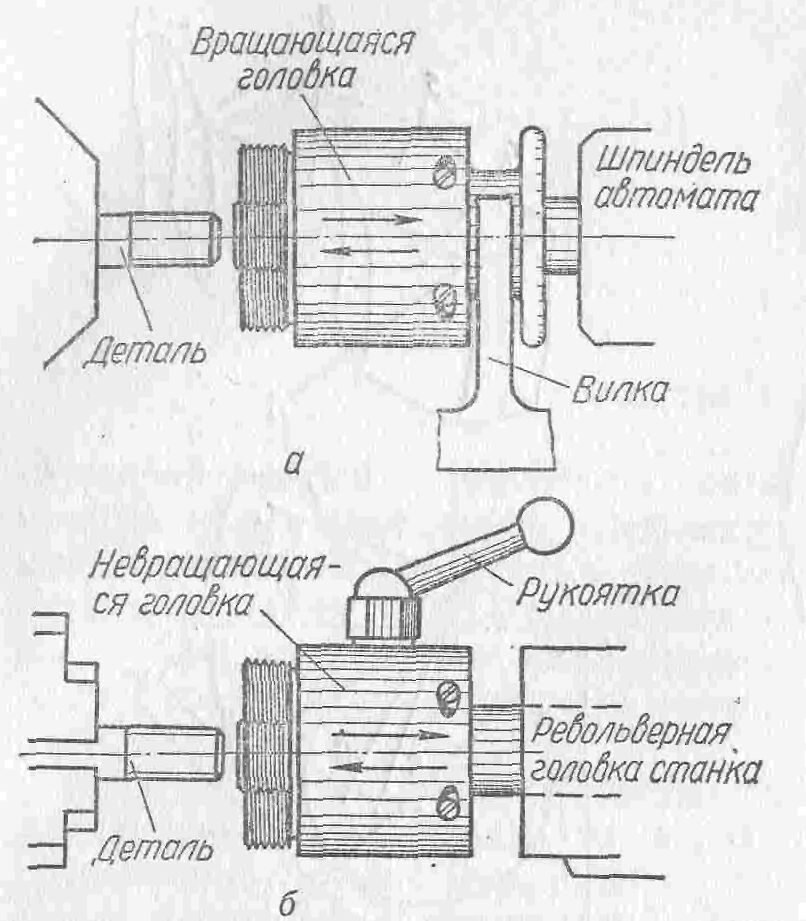

Для распределения работы резания между отдельными режущими элементами плашки, подобно метчикам, имеют угол в плане ФИ на режущей части. Для калибрования резьбы и обеспечения правильного направления в работе плашка снабжается калибрующей частью. В отличие от метчиков, плашка не имеет хвостовика. Для установки и закрепления предусмотрены на наружной поверхности конические гнезда, в которые входят крепежные винты и прижимают плашку нерабочим торцом к торцу плашкодержателя. После нарезания резьбы метчиками или плашками приходится свинчивать инструмент с детали, с целью повышения производительности для нарезания наружных и внутренних резьб применяют сборные «метчики и плашки», называемые резьбонарезными головками. В корпусе резьбонарезной головки монтируются гребенки, которые после нарезания резьбы выводятся из зацепления с заготовкой, что позволяет осуществить быстрый отвод инструмента в исходное положение без реверсирования вращения. При нарезании наружной резьбы вывод гребенок из зацепления с заготовкой производится путем развода гребенок, т. е. их быстрого удаления от оси головки. При обработке же внутренней резьбы гребенки в конце обработки быстро сводятся к оси инструмента. Головки бывают вращающиеся (рис. 156, а), применяемые на токарных автоматах и полуавтоматах, а также на сверлильных станках, У этих головок отвод гребенок от заготовки и возвращение их в исходное положение осуществляются упорами, с которыми входит в зацепление вилка, свободно расположенная в кольцевой выточке головки.

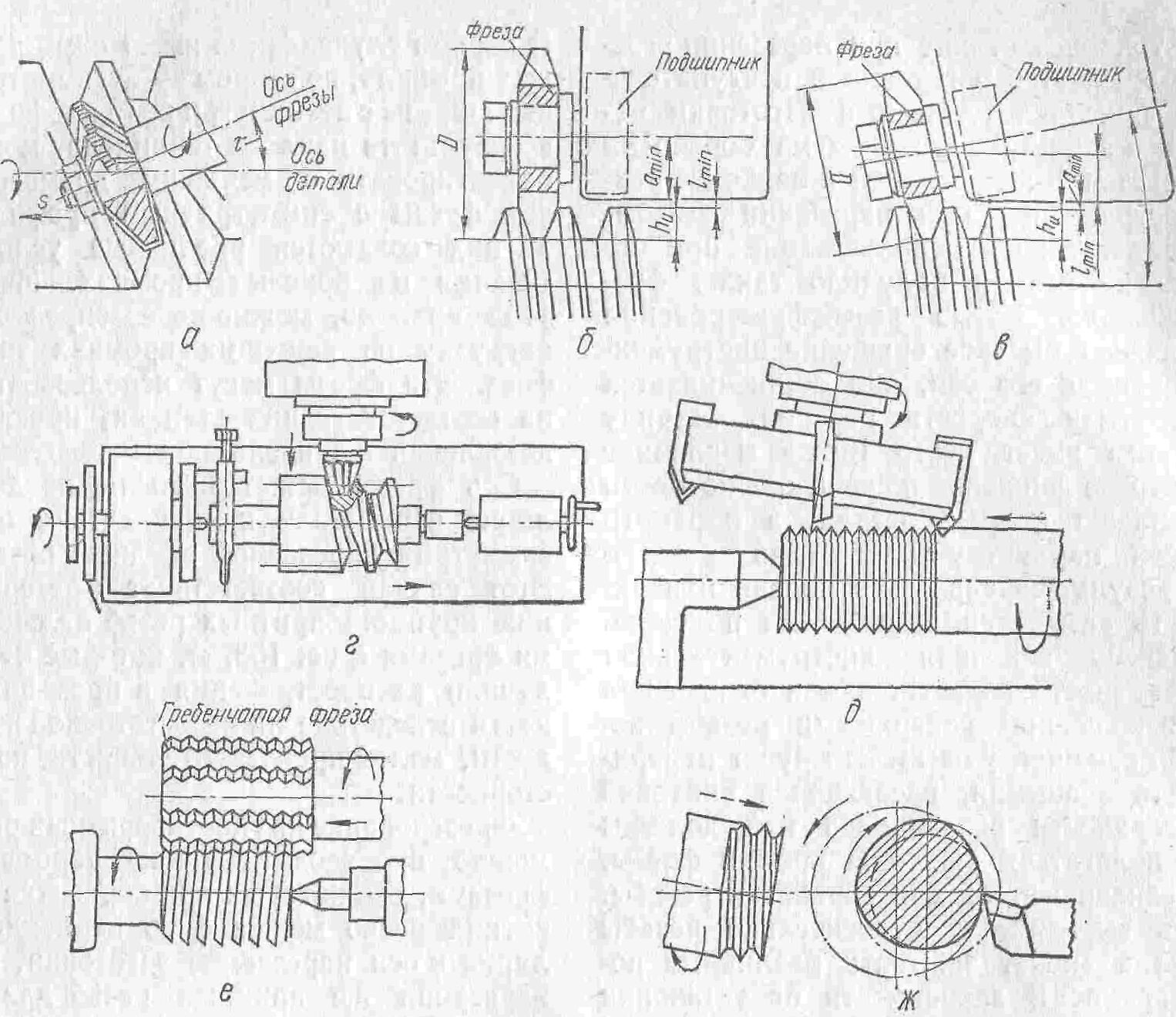

Рис. 156. Схема обработки резьбы головками

Рис. 157. Резьбонарезные головки

На револьверных станках используются невращающиеся головки (рис. 156, б). Раскрываются головки автоматически, а закрываются — с помощью рукоятки вручную.

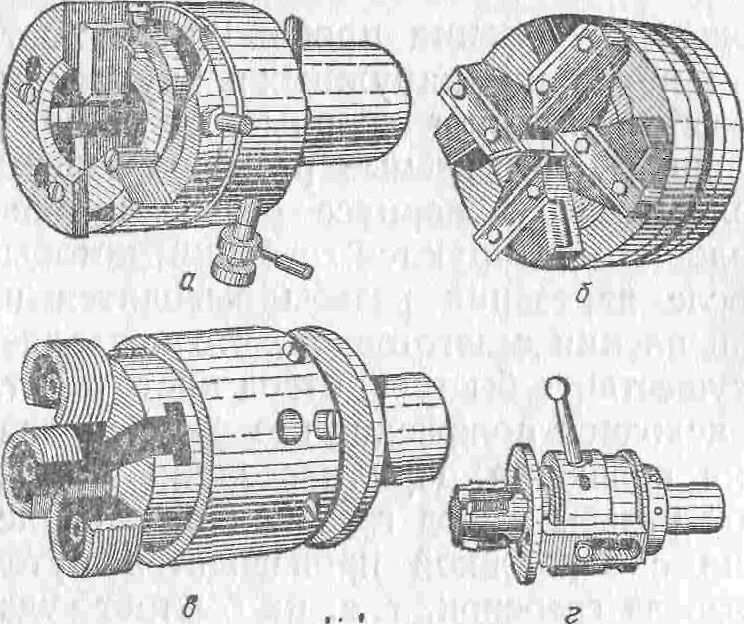

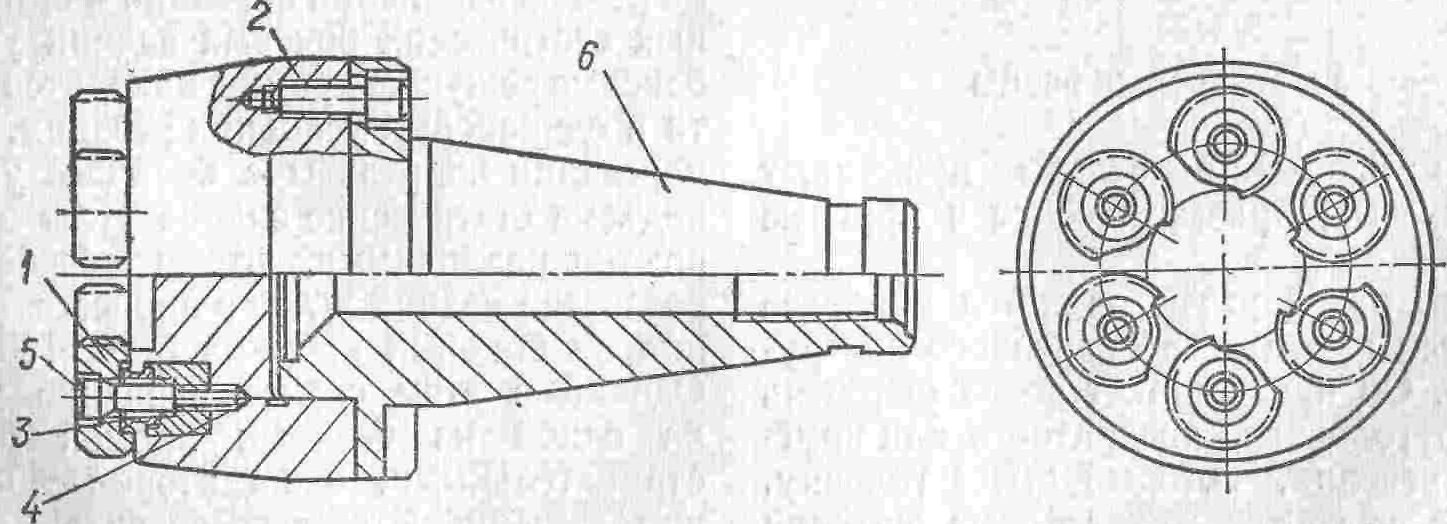

Резьбонарезные головки в зависимости от расположения и конструкции гребенок разделяются на головки с плоскими радиально установленными гребенками (рис. 157, а), головки с плоскими тангенциально установленными гребенками (рис. 157, б) и головки с круглыми гребенками (рис. 157, в). При нарезании наружных резьб наиболее широко применяются головки с круглыми гребенками, которые допускают большее количество переточек, чем головки с плоскими гребенками. Внутренние резьбы чаще всего нарезаются головками с плоскими радиальными гребенками (рис. 157, г), что упрощает конструкцию и эксплуатацию инструмента. Резьбонарезные головки позволяют в определенных пределах регулировать средний диаметр нарезаемой резьбы, устанавливать в одном корпусе различные гребенки и, как правило, нарезать резьбу на уровне 2-го класса точности за один проход.

Рассмотренные инструменты (резцы, гребенки, метчики, плашки и головки) обрабатывают резьбу по одной и той же схеме формообразования, когда движение инструмента относительно заготовки сводится к винтовому движению и исходная инструментальная поверхность совпадает с поверхностью нарезаемой резьбы. Поэтому профилирующие участки режущих кромок этих инструментов располагаются на одной и той же исходной поверхности резьбы детали. В процессе обработки относительное винтовое движение может быть сообщено непосредственно инструменту, что имеет место при нарезании резьбы на сверлильных станках метчиками, плашками или головками. Требуемое относительное винтовое движение может быть получено также в результате различных сочетаний движений инструмента и детали. Например, на токарном станке при нарезании резьбы вращается заготовка и поступательно двигается вдоль оси заготовки резец. Рассматриваемая схема обработки является универсальной и наиболее распространенной при нарезании резьбы.

Значительное использование при обработке резьбы получило также фрезерование. Схема резьбофрезерования включает быстрое вращение инструмента вокруг его оси, чем обеспечивается требуемая скорость резания. Наряду с этим имеет место также медленное винтовое движение подачи, ось которого совпадает с осью детали, а параметр равен параметру нарезаемой резьбы. В результате движения подачи поверхность резьбы скользит «сама по себе». Поэтому исходная инструментальная поверхность образуется как огибающая при вращении поверхности резьбы вокруг оси инструмента. Это будет поверхность вращения, касающаяся винтовой поверхности резьбы. На ней должны располагаться режущие кромки фрезы, предназначенной для обработки резьбы. Ось инструмента относительно резьбы детали может занимать различные положения. В зависимости от установки оси фрезы относительно обрабатываемой детали различают несколько типов инструментов и соответствующих им способов фрезерования резьбы.

Для нарезания трапецеидальных резьб с крупным шагом, большого диаметра, резьб, пересеченных шпоночными пазами или лысками и резьб на тонкостенных деталях применяются дисковые резьбовые фрезы. Установка и схема работы дисковой резьбовой фрезы показана на рис. 158, а. Ось дисковой фрезы обычно располагается в плоскости 5, перпендикулярной средней линии впадины резьбы. В проекции на плоскость 5 ось детали может занимать положение, параллельное оси фрезы (рис. 158, б), или наклонное положение (рис. 158, в).

Рис. 158. Схемы фрезерования резьбы

В первом случае фреза имеет симметричный профиль, во втором — несимметричный. Фрезы с несимметричным профилем, в результате наклона шпинделя, можно проектировать с меньшим диаметром, чем фрезы с симметричным профилем. У них создаются различные условия резания на боковых кромках. Меняя угол наклона, можно перераспределять нагрузку на режущих кромках таких фрез. Эти фрезы могут использоваться на соответствующих станках, имеющих наклонный шпиндель.

Ось фрезы может идти перпендикулярно оси детали и совпадать с осью симметрии нарезаемой впадины резьбы. Этот случай соответствует фрезерованию крупногабаритных резьб пальцевыми фрезами (рис. 158, г), которые не получили распространения в промышленности вследствие их недостаточной жесткости, малой производительности, малой стойкости.

Фрезерование крупногабаритных резьб можно производить также торцовыми фрезами, ось которых при обработке коротких резьб может быть перпендикулярна к оси нарезаемой заготовки. При нарезании же длинных резьб для того, чтобы исключить резание при повороте зубьев на 180° от зоны, в которой происходит формирование винтовой канавки, а также обеспечить при относительно небольшом диаметре правильное касание исходной поверхности вращения режущих кромок вокруг оси фрезы и поверхности резьбы без их взаимного внедрения используют установку оси торцовой фрезы под углом к оси детали (рис. 158, д). Наконец ось фрезы может идти параллельно оси детали. Такая установка оси фрезы соответствует обработке коротких резьб гребенчатыми фрезами.

Схема работы гребенчатой фрезы показана на рис. 158, е. В процессе обработки фреза и деталь вращаются вокруг своих осей. Кроме того фреза за один оборот детали перемещается поступательно вдоль ее оси на шаг резьбы. Длина фрезы выполняется несколько больше длины обрабатываемой резьбы, что позволяет вести фрезерование одновременно по всей длине детали и закончить его за 1,26 оборота заготовки. Наряду с рассмотренными фрезами внешнего касания, когда выпуклая инструментальная поверхность касается винтовой поверхности резьбы, используются также фрезы внутреннего касания, когда вогнутая исходная инструментальная поверхность касается в процессе обработки поверхности резьбы.

В случае внешнего касания зона контакта инструментальной поверхности и поверхности детали лежит между их осями. В случае же внутреннего касания ось детали лежит между осью инструмента и зоной контакта. Примером подобных инструментов служат полые гребенчатые охватывающие фрезы, исходное тело которых представляет собою трубу с кольцевыми витками на внутренней поверхности, касающимися в процессе обработки поверхности резьбы. Превращение такого исходного тела в инструмент может производиться прорезанием продольных стружечных канавок, благодаря чему образуется пространство для схода стружки, создается передняя поверхность, которая, пересекаясь с исходной поверхностью кольцевых витков, дает режущую кромку фрезы. Для образования задней поверхности и необходимых величин задних углов зубья фрезы затылуются. Однако подобные целые охватывающие фрезы не получили широкого распространения из-за значительных трудностей их изготовления и заточки. Большее распространение получили сборные охватывающие фрезы.

Так, для фрезерования длинных резьб используется вихревой метод нарезания дисковыми фрезами внутреннего касания. Фреза представляет собою сборный инструмент, в кольцевом корпусе которого закреплены резцы (рис. 158, ж). Вершины резцов при нарезании одно-заходной резьбы располагаются в одной плоскости, перпендикулярной оси инструмента. При быстром вращении фрезы режущие кромки резцов описывают исходную поверхность вращения, которая вводится в соприкосновение с обрабатываемой деталью и при медленном винтовом движении подачи формирует резьбу.

Для фрезерования коротких резьб применяют гребенчатые сборные охватывающие фрезы. На рис. 159 показана сборная фреза с круглыми гребенками, подобными гребенкам резьбонарезных головок. Гребенки 1 закрепляются в корпусе 2 звездочками 3, втулкой 4 и винтом 5. Для крепления служит конический хвостовик 6.

Рис. 159. Резьбовая фреза с круглыми гребенками

При проектировании охватывающих фрез их диаметр, на котором располагаются вершины зубьев, выбирают несколько большим наружного диаметра резьбы. С увеличением разницы диаметров фрезы и детали уменьшается угол контакта зубьев инструмента с заготовкой и соответственно снижается производительность.

Больший угол контакта зубьев фрезы с заготовкой при охватывающем фрезеровании увеличивает число одновременно работающих зубьев, длину зоны контакта режущих кромок инструмента с заготовкой, автоматически обеспечивает дробление стружки, что особенно важно при применении твердосплавного инструмента. Это позволяет выбирать повышенные значения подач на зуб, что приводит к увеличению производительности процесса.

По схемам, аналогичным фрезерованию, производится шлифование резьб однониточными или многониточными кругами.

Обработку одно- и многозаходных резьб можно производить также инструментами, работающими методом обкатки. Примером подобных инструментов служат обкаточные резцы (рис. 185). Обработка обкаточными резцами производится на специальных, либо модернизированных, токарных станках. В процессе обработки заготовка вращается вокруг своей оси. Резец же наряду с вращением вокруг своей оси движется поступательно вдоль оси детали. Рассматриваемые движения кинематически связаны друг с другом, в результате чего профиль детали и профиль инструмента совершают друг относительно друга движение обкатки, т. е. движение качения без скольжения начальной окружности, связанной с инструментом по начальной прямой, связанной с профилем детали. Двигаясь относительно заготовки, профиль инструмента занимает ряд последовательных положений, огибающая к которым будет профилем детали, и наоборот, профиль инструмента будет огибающим к последовательным положениям профиля детали при его движении относительно инструмента. Преимуществами обработки резьбы обкаточными резцами является высокая производительность процесса, большая точность обработки, возможность нарезания длинных крупных резьб за один проход, простота наладки станка и т. п. Однако это требует соответствующего станка и относительно дорогостоящего инструмента.

Выбор способа резьбоформообразования и резьбообробатывающего оборудования

Выбор способа резьбоформообразования и резьбообробатывающего оборудования

Известные в настоящее время способы получения резьбы отличаются большим разнообразием. Наибольшее распространение в промышленности нашли нарезание и накатывание резьбы. Электрофизические, электрохимические и др. способы имеют ограниченную область применения (обработка материалов с высокой твердостью , хрупкостью и т.п.). При нарезании профиль резьбы формируется в результате снятия стружки и вырезания канавки режущим лезвием инструмента. При накатывании профиль резьбы образуется за счет образования выступа выдавленным из канавки металлом. Схемы накатывания и нарезания резьбы различными способами показаны на рис. 1 и 2.

г)

|

|

|

д) |

е) |

|

|

|

ж) |

з) |

|

|

|

и) |

к) |

Рис. 1. Способы накатывания наружных и внутренних резьб.

Рис. 2.

Способы нарезания наружных и внутренних резьб.

Характеристики технологических возможностей основных способов обработки наружных и внутренних резьб приведены в таблицах 1 и 2.

Таблица 1.Характеристика способов обработки наружных резьб

Таблица 2.

Характеристика способов обработки внутренних резьб

В таблицах 1 и 2 использованы следующие обозначения:

НОв - накатывание с осевой подачей двумя или тремя роликами с параллельными осями и винтовой нарезкой (рис. 1а);

НОк - накатывание с осевой подачей двумя или тремя роликами с пересекающимися осями и кольцевой нарезкой (рис 1б);

НПВ - поперечно-винтовое накатывание (рис. 1в);

НАГ - накатывание наружных и внутренних резьб аксиальными резьбонакатными головками (рис. 1г) с осевой подачей инструмента, которым является аксиальная резьбонакатная головка, состоящая из нескольких (чаще всего трёх) накатных роликов с кольцевыми витками, имеющими заборную и калибрующую части;

HP - накатывание наружных резьб двумя или тремя роликами (рис. 1д) с радиальной подачей;

НЗР - накатывание наружных резьб двумя или тремя затылованными (некруглыми) роликами (рис. 1е), имеющими стационарные оси вращения. Радиальная подача осуществляется за счёт формы инструмента;

НТ - накатывание наружных резьб с тангенциальной подачей двумя роликами с параллельными осями и винтовой нарезкой , вращающимися с разными окружными скоростями (рис. 1ж)

НП -планетарное накатывание наружных резьб (рис. 1з). Инструментами являются резьбонакатной ролик и сегмент (реже кольцо) . Заготовка получает тангенциальную подачу , перемещаясь между роликом и сегментом;

НПП - накатывание наружных резьб плоскими двумя (тремя)плоскими плашками (рис. 1и) , одна (две) из которых неподвижна , а другая имеет тангенциальную подачу. Плашки имеют заборную и калибрующую части. Накатывание плоскими плашками - один из наиболее распространённых способов получения крепёжных резьб;

НТГ - накатывание двухроликовыми тангенциальными накатными головками;

НМ - выдавливание (накатывание) внутренних резьб бесстружечным метчиком (рис. 1к);

М - нарезание внутренних резьб метчиком (рис. 2, а);

П - Протягивание внутренних резьб метчиком-протяжкой (рис. 2а);

Пл - нарезание наружных плашками (рис. 2б) - мерным многозубым инструментом охватывающего типа для обработки резьб одного типоразмера, имеющим заборную и калибрующую части и получающим осевую подачу при навинчивании на заготовку;

РНГ - нарезание наружных и внутренних резьб с осевой подачей резьбонарезными головками (рис. 2в) , состоящими из нескольких режущих гребёнок различной формы (круглой (рис. 2, в) , призматической, сегментной и т. д.);

Т - точение наружных и внутренних резьб резцами и гребенками (рис. 2г) , профиль которых имеет форму впадины резьбы, является наиболее универсальным методом получения резьбы. При многопроходной обработке резец получает непрерывную осевую подачу, равную шагу резьбы и прерывистую радиальную;

Тап - точение по полуавтоматическому циклу твердосплавными резцами;

ВО - вихревая обработка наружных и внутренних резьб (рис. 2д). Инструментом является вихревая головка, имеющая несколько резцов. Заготовка в процессе обработки получает медленное круговое движение по-дачи, а головка быстрое вращательное главное движение и осевую подачу, равную шагу резьбы;

ФД - фрезерование наружных и внутренних резьб дисковыми фрезами (рис. 2е), профиль зубьев которых соответствует форме впадины резьбы. Заготовка получает медленное круговое движение подачи , а инструмент - быстрое вращательное главное движение и осевую подачу, равную шагу резьбы;

ФВ - фрезерование винтовыми фрезами наружных и внутренних резьб (рис. 2ж). Производится аналогично фрезерованию дисковыми фрезами, однако фреза имеет несколько витков резьбы, что позволяет резко повысить производительность;

Ф - фрезерование всеми типами фрез;

Ш - шлифование наружных и внутренних резьб одно - (рис. 2з) и многониточными (рис. 2и) шлифовальными кругами. Это самый точный способ резьбоформообразования близкий по кинематике к фрезерованию резьбы.

Последовательность выбора рационального способа резьбоформирования следующая:

1.На основании чертежа обрабатываемой детали из табл. 1 или 2 выбираются способы резьбоформирования, позволяющие получить резьбу данного диаметра и шага на заданной длине.

2.На основании чертежа детали и стандартов определяются требования, предъявляемые к точности резьбы и шероховатости ее поверхности, и из способов резьбоформирования, отобраных на первом этапе, выбираются те, которые позволяют обеспечить выполнение данных требований.

3.На основании чертежа детали и справочной литературы определяются механические свойства материала детали: твердость, предел прочности и коэффициент относительного удлинения. Из оставшихся способов исключают те, которые не позволяют обработать детали из данного материала.

4.Из оставшихся способов резьбоформирования выбираются те, которые обеспечивают производительность , задаваемую программой выпуска изделия.

5.С учетом конкретной ситуации на предприятии из оставшихся конкурирующих способов выбирается один, обеспечивающий наибольшую экономическую эффективность обработки с учетом стоимости оборудования и инструмента.

6.Если ни один из способов резьбоформооразования не в состоянии обеспечить требования чертежа, то выбирается комбинированная технология из 2-х или более резьбообразующих операций, объединяющая технологические возможности методов.

Из таблицы 1 видно, что 1…3 степень точности при обработке наружных резьб может быть достигнута только шлифованием или накатыванием затылованными роликами, а при обработке внутренних резьб - шлифованием или выдавливанием метчиками. Четвертая степень точности достигается в результате обработки точением, резьбонарезными (только наружные резьбы) и резьбонакатными головками, планетарным накатыванием (внутренние резьбы).

Фрезерование, вихревая и другие виды обработки из-за присущих им специфических причин возникновения погрешностей не позволяют обеспечить выше пятой степени точности. Эти виды обработки часто используются в качестве предварительных.

Данные сравнения способов резьбоформообразования по производительности свидетельствуют о значительном преимуществе методов накатывания перед методами нарезания. По сравнению с наиболее прогрессивным способом нарезания наружной резьбы - обработкой резьбонарезными головками, производительность накатывания цилиндрическими роликами с радиальной подачей выше в 3 раза, накатывания аксиальными головками - в 3...5 раз, тангенциальными головками - 2...7 раз, накатывания затылованными роликами - в 6...10 раз, а планетарного накатывания - в 28…30 раз.

Область применения точных и высокопроизводительных способов резьбоформообразования ограничена возможностями оборудования и технологической оснастки. Наиболее производительные способы формообразования наружных резьб - планетарное накатывание и накатывание затылованными роликами - имеют ограничения по диаметру и длине получаемой резьбы. Планетарное накатывание используется для резьб с d = 0,8...27 мм, L < 150 мм; накатывание затылованными роликами - для резьб с d = 3…20 мм, L < 100 мм. Наиболее широкими возможностями среди точных способов формообразования наружных резьб отличаются: накатывание аксиальными головками (d = 1,4...150 мм), накатывание цилиндрическими роликами с радиальной подачей (d = 2...250 мм, L = 300 мм), нарезание резьбонарезными головками (d = 1,5...400 мм), шлифование и точение.

Наибольшей универсальностью отличается обработка резьб точением и шлифованием , тогда как фрезерование винтовыми фрезами целесообразно при d = 20...200 мм и L < 2d. Технологические возможности нарезания и выдавливания внутренних резьб метчиками превышают возможности большинства способов обработки, не уступают возможностям точения и шлифования.

При освоении производства нового изделия следует стремиться к использованию универсального оборудования, а технические требования, в том числе точность размеров и взаимного расположения поверхностей, обеспечивать за счет применения специальной технологической оснастки. Среди рассматриваемых точных и высокопроизводительных способов обработки резьбы только для реализации планетарного накатывания требуется специальное оборудование. Нарезание резьбы головками, резцами и гребенками, винтовыми фрезами, накатывание головками производится на универсальных станках токарного типа, шлифование - на резьбошлифовальных станках. Нарезание и выдавливание метчиками - на токарных и сверлильных станках. Накатывание цилиндрическими и затылованными роликами производится на достаточно широко распространенных профиле- и резьбонакатных станках.

Одними из важнейших показателей, характеризующих эффективность, качество и стабильность технологического процесса обработки детали, содержащей винтовую поверхность, являются стоимость и стойкость резьбообрабатывающего инструмента. При анализе альтернативных вариантов технологии обработки резьбы нужно учитывать, что для крупных машиностроительных предприятий при сравнении резьбонакатного и резьбонарезного инструмента типично соотношение 1:1 по стоимости и (1,3...2,2):1 - по стойкости в пользу резьбонакатного инструмента. При этом, накатанная резьба имеет более высокую статическую и, особенно, усталостную прочность, по сравнению с нарезанной. Целесообразность применения того или иного способа резьбоформообразования в целом определяется по критериям, отражающим необходимость повышения надежности детали, ее изготовления в кратчайший срок с минимальной трудоемкостью и энергоемкостью.

материал взят с сайта www.newrolik.narod.ru

Cовершенствование технологии изготовления

Cовершенствование технологии изготовления

тяжелонагруженных резьбовых деталей

Киричек А.В., Афонин А.Н., Зайцев А.Н., Кульков И.Б.

(МИ ВлГУ, г. Муром, РФ)

The given article deals with the technology of producing thread surfaces increasing their quality due to cutting threads on preliminary hardened workpieces and using the method of static-pulse processing (SPP).

В состав многих современных машин и механизмов, в частности транспортных и строительных, входят тяжелонагруженные резьбовые детали. К ним относятся детали, имеющие как ходовые резьбы (детали силовых винтовых передач), так и крепежные (например, болты башмачного узла гусениц тяжелых промышленных тракторов). Качество данных деталей во многом зависит от качества изготовления резьбовых поверхностей. Известно, что максимальная статическая и усталостная прочность обеспечивается технологически, за счет изготовления резьб пластическим деформированием методом накатывания. Однако, традиционная область применения резьбонакатывания ограничена термически не упрочненными материалами, что не всегда обеспечивает требуемое для тяжелонагруженных ходовых и крепежных резьб упрочнение.

Повысить степень упрочнения резьбовых поверхностей можно, накатывая резьбы на предварительно термически упрочненных заготовках. В настоящее время резьбонакатывание на термоупрочненных заготовках практически не используется вследствие недостаточной стойкости инструмента. Повысить стойкость резьбонакатного инструмента, и, тем самым, сделать накатывание резьб на предварительно упрочненных заготовках экономически целесообразным, можно, обеспечив равномерное нагружение витков резьбонакатного инструмента в процессе формирования резьбового профиля. При накатывании резьб с осевой подачей, например аксиальными резьбонакатными головками, этого можно добиться выбором рациональной формы заборной части резьбонакатных роликов [2]. Выполнение образующей заборной части по кривой, обеспечивающей стабилизацию мгновенной площади пятна контакта инструмента и заготовки, позволяет повысить стойкость инструмента при накатывании резьб на заготовках твердостью HRCэ35…45 в 1,5…2 раза. При этом статическая прочность, например, болтов башмачного узла гусениц тяжелых промышленных тракторов, закаленных до твердости HRCэ36…43, с резьбой, накатанной после термообработки, в 1,6 раза выше, чем таких же болтов с резьбой, накатанной до термообработки.