Резьбообразование

Формирование резьбы в гайках пластическим деформированием

Формирование резьбы в гайках пластическим деформированием

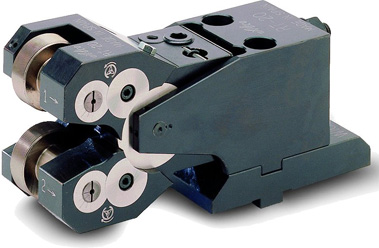

Формирование резьбы в гайках, в основном, осуществляют обработкой резанием с использованием режущих метчиков различной конструкции. Такой способ ее формирования связан с низкой производительностью, повышенным расходом металла и инструмента, сравнительно низким качеством резьбы. Эффективным способом формирования внутренней резьбы, особенно малых диаметров с мелким шагом, в деталях из высокопластичных материалов является выдавливание резьбы с помощью бесстружечных метчиков.

Выдавливание резьбы с помощью бесстружечных метчиков обеспечивает высокую точность, повышает производитель ность и стойкость инструмента. При формировании внутренней резьбы с применением бесстружечных метчиков может быть использовано то же оборудование, что и при нарезании, так как кинематика процессов аналогична.

По конструктивному исполнению бесстружечные метчики отличаются числом граней (три, четыре, шесть или восемь), симметричностью или несимметричностью контура поперечного сечения, наличием полного профиля резьбы по всему периметру или только на отдельных участках, числом ступеней (одно- или двухступенчатые).

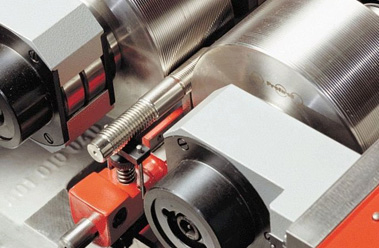

Резьба, сформированная бесстружечными метчиками, является более точной, так как точность резьбы, в основном, определяется точностью среднего диаметра, который в процессе износа бесстружечных метчиков практически не меняется (износ происходит по наружному диаметру), в то время как при нарезании резьбы средний диаметр по мере износа инструмента постоянно уменьшается. Колебания вращающего момента в процессе пластического деформирования значительно меньше, чем в процессе резания. В связи с этим бесстружечные метчики практически не разбивают резьбу, что также сказывается на ее точности.

Бесстружечные метчики имеют большую площадь поперечного сечения, т. е. обладают более высокой прочностью, что позволяет выполнять процесс формирования резьбы на более высоких скоростях. Стойкость бесстружечных метчиков существенно зависит от диаметра резьбы. Для малых диаметров (3-4 мм) стойкость метчиков в 5-6 раз выше стойкости режущих аналогов. Однако при увеличении диаметра и шага резьбы происходит резкое увеличение площадей контакта инструмента с заготовкой, что приводит к росту вращающего момента и снижению стойкости бесстружечных метчиков. В связи с этим при формировании резьбы с диаметром более 12 мм существенного различия в стойкости режущих и бесстружечных метчиков не наблюдается. На ОАО «Автонормаль» (г. Белебей), где изготавливают основную массу крепежных изделий для автомобилей ВАЗ и КамАЗ, при изготовлении гаек с диаметром резьбы до М 12 используют бесстружечные метчики.

Характерной особенностью процесса формирования внутренней резьбы с использованием бесстружечных метчиков является образование на выступах резьбы складки (кратера). Форма и размеры кратера зависят от механических свойств материала заготовки, от конструкции используемых метчиков, свойств применяемых смазочно - охлаждающих жидкостей (СОЖ) и др. Однако даже при наличии кратера прочность (особенно на циклическую нагрузку) резьбы, сформированной бесстружечными метчиками, выше прочности нарезанной резьбы за счет упрочнения материала заготовки (для некоторых сталей это повышение достигает 20 %). И все же наличие кратера следует считать отрицательным фактором, в связи с чем необходимо стремиться к его исключению или существенному уменьшению. В частности, при использовании двухступенчатых метчиков [4] сформированная резьба имеет полный наружный профиль с внутренней пустотелой полостью.

К недостаткам способа пластического формирования резьбы в гайках следует отнести высокую стоимость изготовления бесстружечных метчиков, а также повышенные энергозатраты в процессе резьбообразования в связи с большим вращающим моментом, что требует использования эффективных СОЖ. С целью поиска таких СОЖ проведены эксперименты, в ходе которых исследовали влияние различных смазок на величину момента [5]. Анализ результатов показал, что СОЖ СН - Ц, Эмбол-2, МР-11, Укринол 5/5 обеспечивают сравнительно низкий вращающий момент как при малых (V = 21 м / мин), так и при больших (V = 48 м / мин) скоростях обработки.