Резьбообразование

Инструменты для нарезания резьбы

Инструменты для нарезания резьбы

В технике используются разнообразные типы резьб. Наибольшее распространение получила цилиндрическая резьба. По форме профиля резьбы бывают треугольные, трапецеидальные, прямоугольные, радиусные и др. Резьбы могут быть однозаходные и многозаходные, наружные и внутренние, правые и левые.

В связи с повышением требований к качеству резьбовых соединении и необходимостью внедрения более производительных методов обработки, что обусловлено массовостью резьбовых деталей, используемых в различных отраслях промышленности, операции резьбообразования непрерывно совершенствуются.

Путь совершенствования процесса резьбообразования на протяжении многих веков проходил от ручного выпиливания трехгранным напильником по разметке наружных резьб и метчиков, которым затем нарезалась внутренняя резьба, от отливки резьб и их последующей притирки вручную, осуществленных в конце XV в., от нарезания резьбы на токарных станках в первой половине XVIII в. до массового производства резьбы на деталях в наши дни.

В настоя щее время при обработке резьбы резанием наиболее широкое распространение получили две схемы обработки, одна из которых соответствует точению, а вторая — фрезерованию.

При схеме, соответствующей процессу точения, инструмент относительно заготовки совершает винтовое движение, ось которого совпадает с осью резьбы, а параметр — равен параметру резьбы. В этом случае движение винтовой поверхности резьбы детали относительно инструмента будет сводиться к скольжению поверхности детали «самой по себе», аналогично скольжению винтовой поверхности гайки по винтовой поверхности болта. В результате исходная инструментальная поверхность будет совпадать с поверхностью детали.

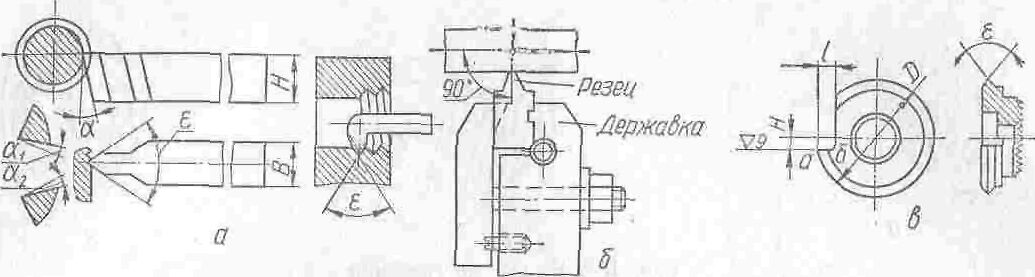

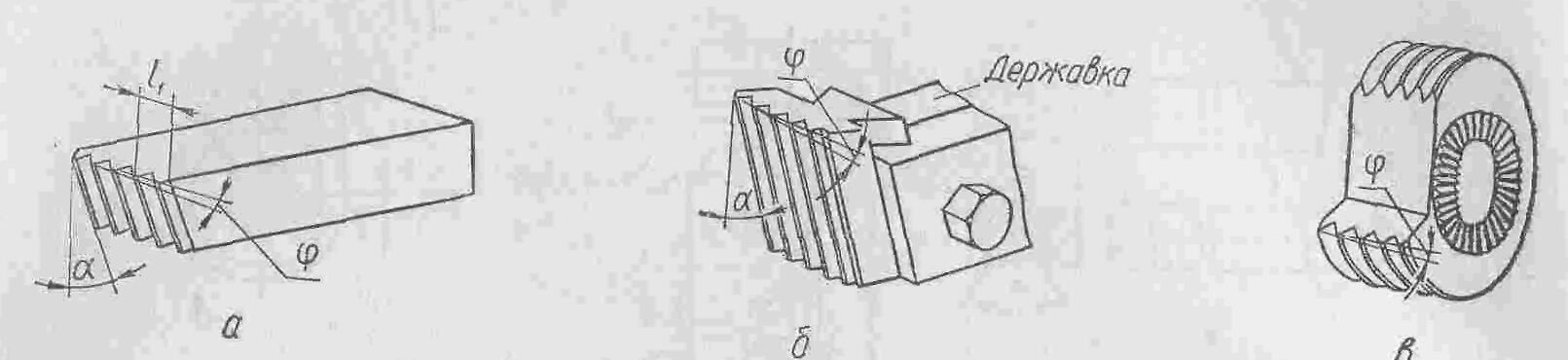

Наиболее простым инструментом, работающим по рассматриваемой схеме, является резьбовой фасонный резец (рис. 152). Резьбовые резцы служат для нарезания наружной и внутренней резьбы остроугольного, трапецоидального, прямоугольного профилей. По конструкции они разделяются на стержневые (рис, 152, а), призматические (рис. 152, б) и круглые (рис. 152, б). Все они характеризуются тем, что в момент окончательного оформления резьбы (при последнем проходе) их режущая кромка располагается на винтовой поверхности резьбы. Поэтому рассматриваемые резцы отличаются друг от друга только формой и размерами задней поверхности, и способами закрепления на станке. Стержневые резцы напоминают обычные токарные резцы, снабженные соответствующей формой головки, имеющей режущую кромку, соответствующую форме профиля нарезаемой резьбы. Эти резцы допускают сравнительно небольшое число переточек. Их переточка и установка довольно трудоемки.

Рис. 152. Резьбовые резцы

Для упрощения заточки и установки резца применяют призматические фасонные резьбовые резцы, перетачиваемые только по передней поверхности и устанавливаемые в специальных державках. Они, по сравнению со стержневыми, допускают большее число переточек.

Более простыми в изготовлении являются круглые фасонные резьбовые резцы, устанавливаемые на специальной державке и перетачиваемые по передней поверхности. Для образования задних углов резец устанавливается в державке таким образом, чтобы его ось была выше оси детали. Круглые резьбовые резцы могут быть насадные и хвостовые. Хвостовые резцы имеют меньший диаметр рабочей части и применяются при обработке внутренних резьб.

Нарезание резьб с помощью резцов осуществляется за несколько проходов. Чтобы уменьшить число проходов и повысить производительность труда при рассматриваемой схеме обработки, применяют резьбовые гребенки.

Резьбовые гребенки используются, главным образом, при нарезании резьб мелкого шага и в мягких материалах. Гребенками можно нарезать резьбу за один или несколько проходов. Резьбовая гребенка представляет собой несколько объединенных в единой конструкции резьбовых резцов. Аналогично резьбовым резцам, резьбовые гребенки могут быть стержневые (рис. 153, а), призматические (рис. 153, б) и круглые (рис. 153, в). Чтобы распределить нагрузку между несколькими зубьями» на гребенке создается режущая часть с углом фи = 25 -:- 30*. Благодаря этому вершины отдельных зубьев располагаются на различных расстояниях от оси заготовки и последовательно срезают материал впадины резьбы. Для зачистки резьбы гребенка имеет калибрующую часть, состоящую из 4—6 однотипных зубьев.

Наиболее широко распространены, круглые гребенки, как более простые в изготовлении и допускающие достаточно большое количество переточек.

Круглые гребенки обычно проектируются с винтовой задней поверхностью, с углом подъема, равным углу подъема резьбы детали, и только при небольших углах подъема обрабатываемой резьбы они изготовляются с кольцевыми витками. Для деталей с правой наружной резьбой применяются гребенки с левой резьбой, а для деталей с левой наружной резьбой — гребенки с правой резьбой. Благодаря этому обеспечиваются приблизительно равные величины задних углов на боковых кромках зубьев. Гребенки с винтовой нарезкой обеспечивают лучшие условия резания и проще в изготовлении.

Рис. 153. Резьбовые гребенки

Если возникает необходимость увеличить диаметр гребенки, то в целях сохранения угла подъема, резьбу у гребенки выполняют многозаходной. Круглые гребенки, предназначенные для обработки внутренних резьб, могут иметь диаметр, меньший диаметра предварительно обработанного отверстия. У них невозможно обеспечить равенство углов подъема резьбы гребенки и детали. Поэтому эти гребенки работают с различными задними углами на боковых кромках зубьев. При работе гребенку можно устанавливать различным образом относительно заготовки, впереди или сзади, внизу или вверху и т. п. Следовательно, можно установить на станке одновременно несколько гребенок и за этот счет увеличить суммарную длину активных режущих кромок. Ряд гребенок можно соединить в единую конструкцию. Инструменты, у которых в единой конструкции объединено несколько резьбовых гребенок, называют метчиками и плашками.

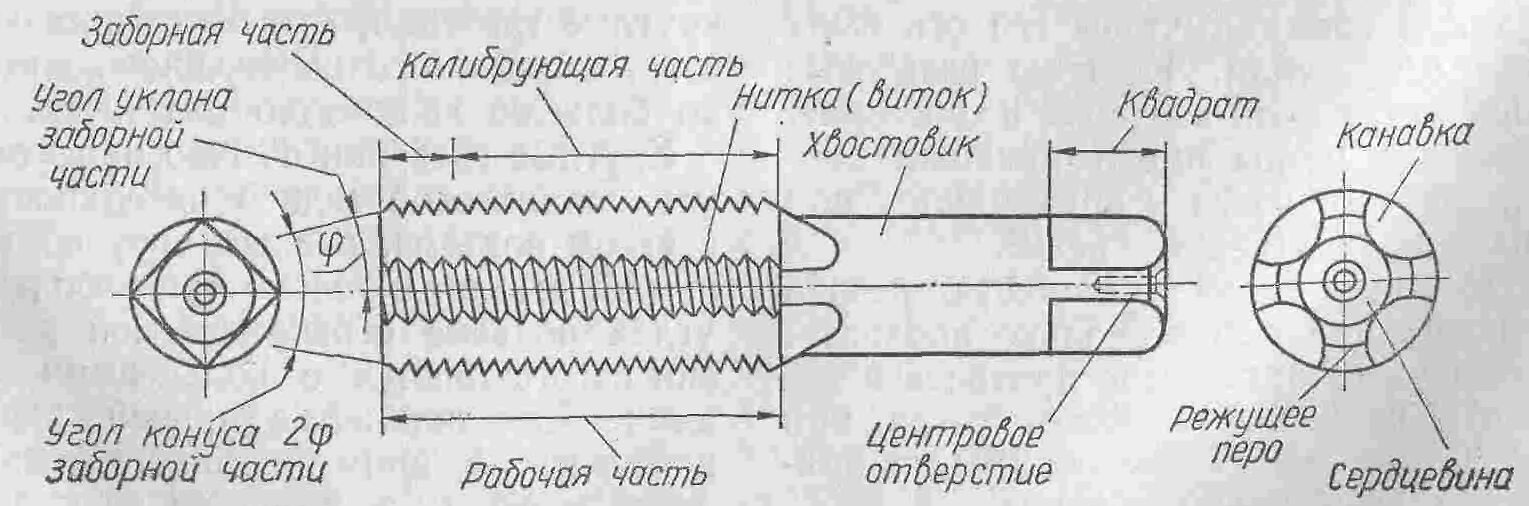

Метчики используются для обработки внутренних, а плашки — наружных резьб. Метчик состоит из рабочей части и хвостовика (рис. 154). Рабочая часть включает ряд зубьев, которые подобно резьбовым гребенкам, имеют режущую и калибрующую части. Режущая часть метчика выполняет основную работу по образованию профиля резьбы. Она имеет угол в плане ФИ, благодаря чему обеспечивается распределение работы резания на всю длину режущей части. Калибрующая часть служит для зачистки и окончательной калибровки нарезаемой резьбы, а также для направления метчика в работе.

Рис. 154. Метчик

Круглая плашка предназначена для нарезания наружных резьб невысокой точности за один проход (рис. 155). Рабочая часть круглой плашки имеет с обоих торцов режущую или заборную части, что дает возможность нарезать резьбу как одной, так и другой стороной.

Рис. 155. Круглая плашка

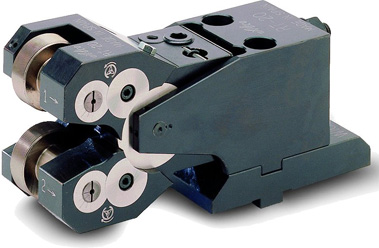

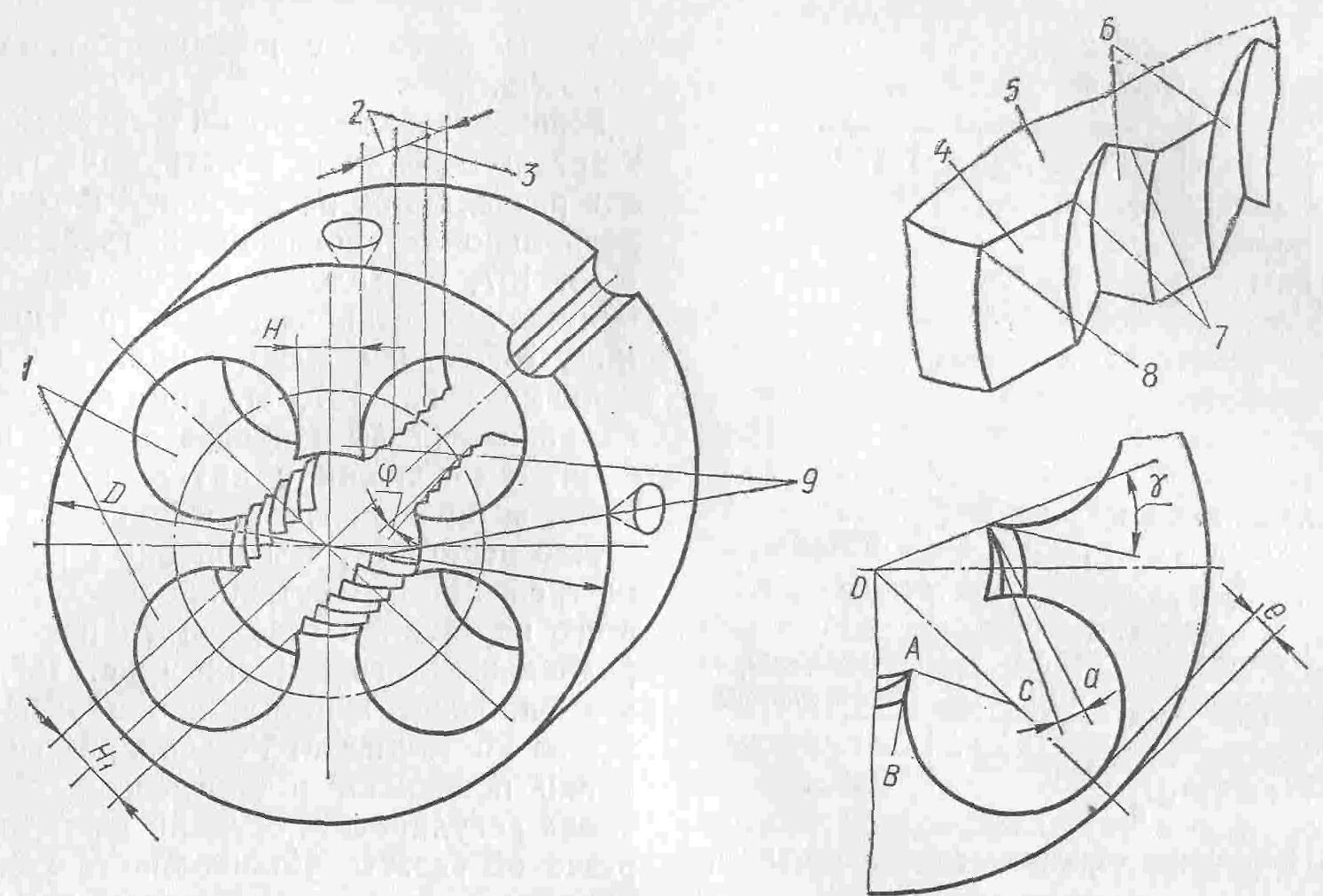

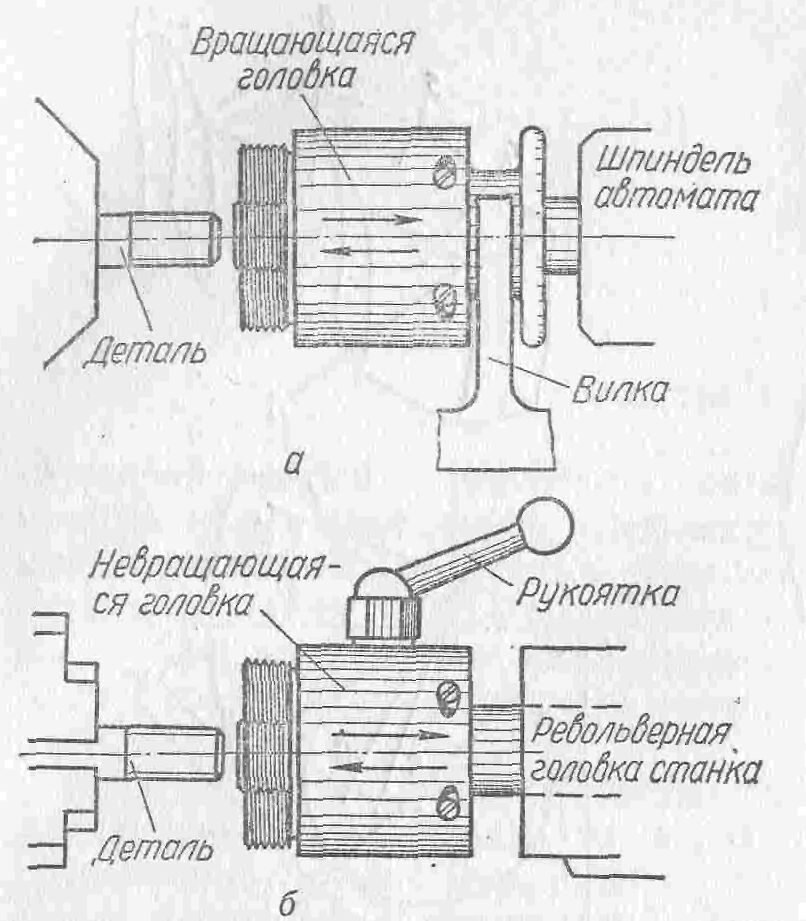

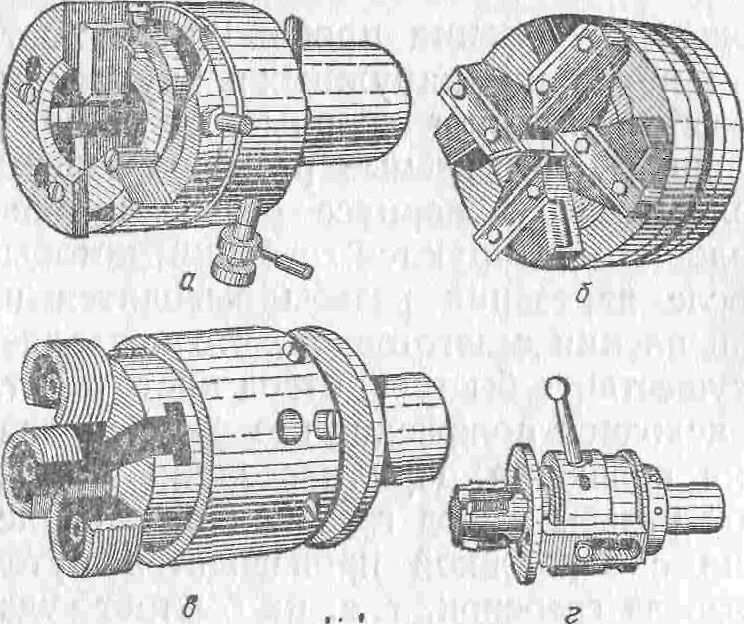

Для распределения работы резания между отдельными режущими элементами плашки, подобно метчикам, имеют угол в плане ФИ на режущей части. Для калибрования резьбы и обеспечения правильного направления в работе плашка снабжается калибрующей частью. В отличие от метчиков, плашка не имеет хвостовика. Для установки и закрепления предусмотрены на наружной поверхности конические гнезда, в которые входят крепежные винты и прижимают плашку нерабочим торцом к торцу плашкодержателя. После нарезания резьбы метчиками или плашками приходится свинчивать инструмент с детали, с целью повышения производительности для нарезания наружных и внутренних резьб применяют сборные «метчики и плашки», называемые резьбонарезными головками. В корпусе резьбонарезной головки монтируются гребенки, которые после нарезания резьбы выводятся из зацепления с заготовкой, что позволяет осуществить быстрый отвод инструмента в исходное положение без реверсирования вращения. При нарезании наружной резьбы вывод гребенок из зацепления с заготовкой производится путем развода гребенок, т. е. их быстрого удаления от оси головки. При обработке же внутренней резьбы гребенки в конце обработки быстро сводятся к оси инструмента. Головки бывают вращающиеся (рис. 156, а), применяемые на токарных автоматах и полуавтоматах, а также на сверлильных станках, У этих головок отвод гребенок от заготовки и возвращение их в исходное положение осуществляются упорами, с которыми входит в зацепление вилка, свободно расположенная в кольцевой выточке головки.

Рис. 156. Схема обработки резьбы головками

Рис. 157. Резьбонарезные головки

На револьверных станках используются невращающиеся головки (рис. 156, б). Раскрываются головки автоматически, а закрываются — с помощью рукоятки вручную.

Резьбонарезные головки в зависимости от расположения и конструкции гребенок разделяются на головки с плоскими радиально установленными гребенками (рис. 157, а), головки с плоскими тангенциально установленными гребенками (рис. 157, б) и головки с круглыми гребенками (рис. 157, в). При нарезании наружных резьб наиболее широко применяются головки с круглыми гребенками, которые допускают большее количество переточек, чем головки с плоскими гребенками. Внутренние резьбы чаще всего нарезаются головками с плоскими радиальными гребенками (рис. 157, г), что упрощает конструкцию и эксплуатацию инструмента. Резьбонарезные головки позволяют в определенных пределах регулировать средний диаметр нарезаемой резьбы, устанавливать в одном корпусе различные гребенки и, как правило, нарезать резьбу на уровне 2-го класса точности за один проход.

Рассмотренные инструменты (резцы, гребенки, метчики, плашки и головки) обрабатывают резьбу по одной и той же схеме формообразования, когда движение инструмента относительно заготовки сводится к винтовому движению и исходная инструментальная поверхность совпадает с поверхностью нарезаемой резьбы. Поэтому профилирующие участки режущих кромок этих инструментов располагаются на одной и той же исходной поверхности резьбы детали. В процессе обработки относительное винтовое движение может быть сообщено непосредственно инструменту, что имеет место при нарезании резьбы на сверлильных станках метчиками, плашками или головками. Требуемое относительное винтовое движение может быть получено также в результате различных сочетаний движений инструмента и детали. Например, на токарном станке при нарезании резьбы вращается заготовка и поступательно двигается вдоль оси заготовки резец. Рассматриваемая схема обработки является универсальной и наиболее распространенной при нарезании резьбы.

Значительное использование при обработке резьбы получило также фрезерование. Схема резьбофрезерования включает быстрое вращение инструмента вокруг его оси, чем обеспечивается требуемая скорость резания. Наряду с этим имеет место также медленное винтовое движение подачи, ось которого совпадает с осью детали, а параметр равен параметру нарезаемой резьбы. В результате движения подачи поверхность резьбы скользит «сама по себе». Поэтому исходная инструментальная поверхность образуется как огибающая при вращении поверхности резьбы вокруг оси инструмента. Это будет поверхность вращения, касающаяся винтовой поверхности резьбы. На ней должны располагаться режущие кромки фрезы, предназначенной для обработки резьбы. Ось инструмента относительно резьбы детали может занимать различные положения. В зависимости от установки оси фрезы относительно обрабатываемой детали различают несколько типов инструментов и соответствующих им способов фрезерования резьбы.

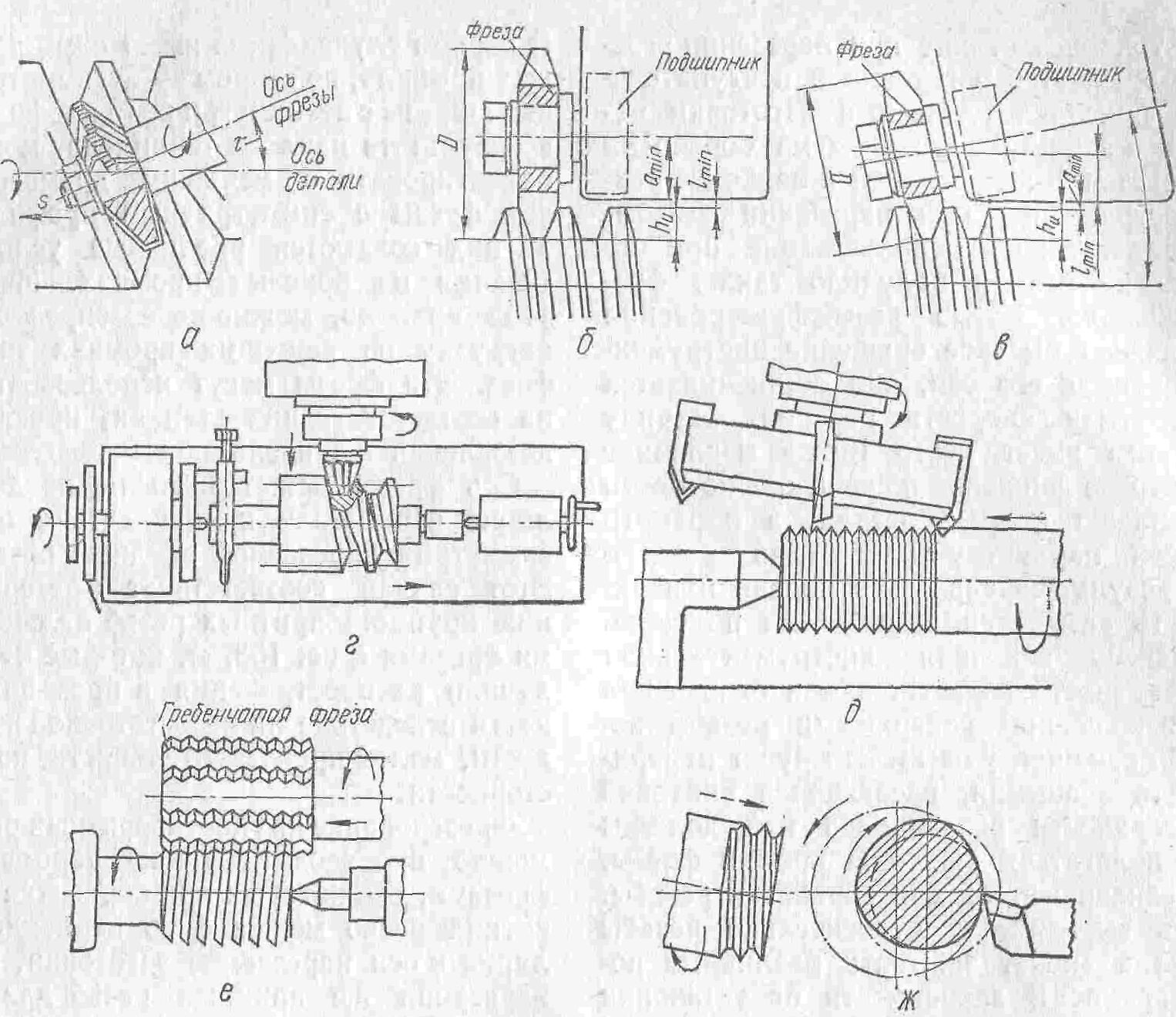

Для нарезания трапецеидальных резьб с крупным шагом, большого диаметра, резьб, пересеченных шпоночными пазами или лысками и резьб на тонкостенных деталях применяются дисковые резьбовые фрезы. Установка и схема работы дисковой резьбовой фрезы показана на рис. 158, а. Ось дисковой фрезы обычно располагается в плоскости 5, перпендикулярной средней линии впадины резьбы. В проекции на плоскость 5 ось детали может занимать положение, параллельное оси фрезы (рис. 158, б), или наклонное положение (рис. 158, в).

Рис. 158. Схемы фрезерования резьбы

В первом случае фреза имеет симметричный профиль, во втором — несимметричный. Фрезы с несимметричным профилем, в результате наклона шпинделя, можно проектировать с меньшим диаметром, чем фрезы с симметричным профилем. У них создаются различные условия резания на боковых кромках. Меняя угол наклона, можно перераспределять нагрузку на режущих кромках таких фрез. Эти фрезы могут использоваться на соответствующих станках, имеющих наклонный шпиндель.

Ось фрезы может идти перпендикулярно оси детали и совпадать с осью симметрии нарезаемой впадины резьбы. Этот случай соответствует фрезерованию крупногабаритных резьб пальцевыми фрезами (рис. 158, г), которые не получили распространения в промышленности вследствие их недостаточной жесткости, малой производительности, малой стойкости.

Фрезерование крупногабаритных резьб можно производить также торцовыми фрезами, ось которых при обработке коротких резьб может быть перпендикулярна к оси нарезаемой заготовки. При нарезании же длинных резьб для того, чтобы исключить резание при повороте зубьев на 180° от зоны, в которой происходит формирование винтовой канавки, а также обеспечить при относительно небольшом диаметре правильное касание исходной поверхности вращения режущих кромок вокруг оси фрезы и поверхности резьбы без их взаимного внедрения используют установку оси торцовой фрезы под углом к оси детали (рис. 158, д). Наконец ось фрезы может идти параллельно оси детали. Такая установка оси фрезы соответствует обработке коротких резьб гребенчатыми фрезами.

Схема работы гребенчатой фрезы показана на рис. 158, е. В процессе обработки фреза и деталь вращаются вокруг своих осей. Кроме того фреза за один оборот детали перемещается поступательно вдоль ее оси на шаг резьбы. Длина фрезы выполняется несколько больше длины обрабатываемой резьбы, что позволяет вести фрезерование одновременно по всей длине детали и закончить его за 1,26 оборота заготовки. Наряду с рассмотренными фрезами внешнего касания, когда выпуклая инструментальная поверхность касается винтовой поверхности резьбы, используются также фрезы внутреннего касания, когда вогнутая исходная инструментальная поверхность касается в процессе обработки поверхности резьбы.

В случае внешнего касания зона контакта инструментальной поверхности и поверхности детали лежит между их осями. В случае же внутреннего касания ось детали лежит между осью инструмента и зоной контакта. Примером подобных инструментов служат полые гребенчатые охватывающие фрезы, исходное тело которых представляет собою трубу с кольцевыми витками на внутренней поверхности, касающимися в процессе обработки поверхности резьбы. Превращение такого исходного тела в инструмент может производиться прорезанием продольных стружечных канавок, благодаря чему образуется пространство для схода стружки, создается передняя поверхность, которая, пересекаясь с исходной поверхностью кольцевых витков, дает режущую кромку фрезы. Для образования задней поверхности и необходимых величин задних углов зубья фрезы затылуются. Однако подобные целые охватывающие фрезы не получили широкого распространения из-за значительных трудностей их изготовления и заточки. Большее распространение получили сборные охватывающие фрезы.

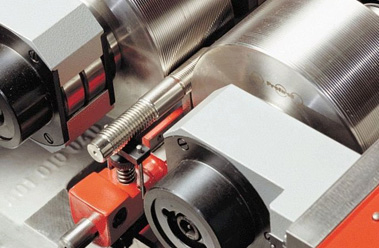

Так, для фрезерования длинных резьб используется вихревой метод нарезания дисковыми фрезами внутреннего касания. Фреза представляет собою сборный инструмент, в кольцевом корпусе которого закреплены резцы (рис. 158, ж). Вершины резцов при нарезании одно-заходной резьбы располагаются в одной плоскости, перпендикулярной оси инструмента. При быстром вращении фрезы режущие кромки резцов описывают исходную поверхность вращения, которая вводится в соприкосновение с обрабатываемой деталью и при медленном винтовом движении подачи формирует резьбу.

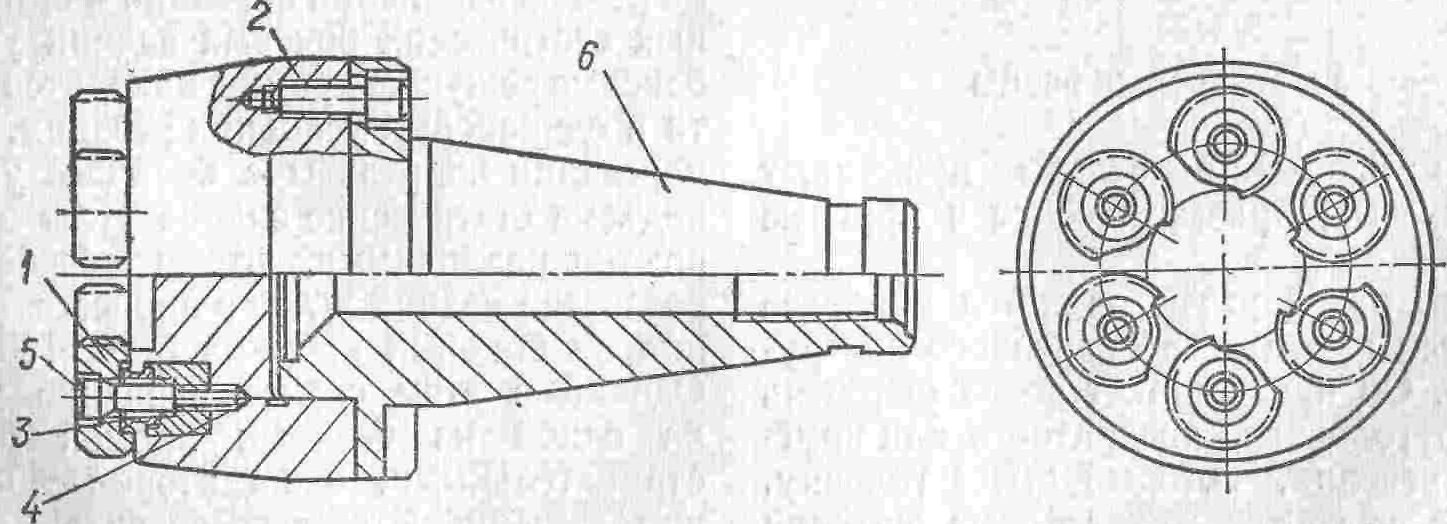

Для фрезерования коротких резьб применяют гребенчатые сборные охватывающие фрезы. На рис. 159 показана сборная фреза с круглыми гребенками, подобными гребенкам резьбонарезных головок. Гребенки 1 закрепляются в корпусе 2 звездочками 3, втулкой 4 и винтом 5. Для крепления служит конический хвостовик 6.

Рис. 159. Резьбовая фреза с круглыми гребенками

При проектировании охватывающих фрез их диаметр, на котором располагаются вершины зубьев, выбирают несколько большим наружного диаметра резьбы. С увеличением разницы диаметров фрезы и детали уменьшается угол контакта зубьев инструмента с заготовкой и соответственно снижается производительность.

Больший угол контакта зубьев фрезы с заготовкой при охватывающем фрезеровании увеличивает число одновременно работающих зубьев, длину зоны контакта режущих кромок инструмента с заготовкой, автоматически обеспечивает дробление стружки, что особенно важно при применении твердосплавного инструмента. Это позволяет выбирать повышенные значения подач на зуб, что приводит к увеличению производительности процесса.

По схемам, аналогичным фрезерованию, производится шлифование резьб однониточными или многониточными кругами.

Обработку одно- и многозаходных резьб можно производить также инструментами, работающими методом обкатки. Примером подобных инструментов служат обкаточные резцы (рис. 185). Обработка обкаточными резцами производится на специальных, либо модернизированных, токарных станках. В процессе обработки заготовка вращается вокруг своей оси. Резец же наряду с вращением вокруг своей оси движется поступательно вдоль оси детали. Рассматриваемые движения кинематически связаны друг с другом, в результате чего профиль детали и профиль инструмента совершают друг относительно друга движение обкатки, т. е. движение качения без скольжения начальной окружности, связанной с инструментом по начальной прямой, связанной с профилем детали. Двигаясь относительно заготовки, профиль инструмента занимает ряд последовательных положений, огибающая к которым будет профилем детали, и наоборот, профиль инструмента будет огибающим к последовательным положениям профиля детали при его движении относительно инструмента. Преимуществами обработки резьбы обкаточными резцами является высокая производительность процесса, большая точность обработки, возможность нарезания длинных крупных резьб за один проход, простота наладки станка и т. п. Однако это требует соответствующего станка и относительно дорогостоящего инструмента.