Резьбообразование

Выбор способа резьбоформообразования и резьбообробатывающего оборудования

Выбор способа резьбоформообразования и резьбообробатывающего оборудования

Известные в настоящее время способы получения резьбы отличаются большим разнообразием. Наибольшее распространение в промышленности нашли нарезание и накатывание резьбы. Электрофизические, электрохимические и др. способы имеют ограниченную область применения (обработка материалов с высокой твердостью , хрупкостью и т.п.). При нарезании профиль резьбы формируется в результате снятия стружки и вырезания канавки режущим лезвием инструмента. При накатывании профиль резьбы образуется за счет образования выступа выдавленным из канавки металлом. Схемы накатывания и нарезания резьбы различными способами показаны на рис. 1 и 2.

г)

|

|

|

д) |

е) |

|

|

|

ж) |

з) |

|

|

|

и) |

к) |

Рис. 1. Способы накатывания наружных и внутренних резьб.

Рис. 2.

Способы нарезания наружных и внутренних резьб.

Характеристики технологических возможностей основных способов обработки наружных и внутренних резьб приведены в таблицах 1 и 2.

Таблица 1.Характеристика способов обработки наружных резьб

Таблица 2.

Характеристика способов обработки внутренних резьб

В таблицах 1 и 2 использованы следующие обозначения:

НОв - накатывание с осевой подачей двумя или тремя роликами с параллельными осями и винтовой нарезкой (рис. 1а);

НОк - накатывание с осевой подачей двумя или тремя роликами с пересекающимися осями и кольцевой нарезкой (рис 1б);

НПВ - поперечно-винтовое накатывание (рис. 1в);

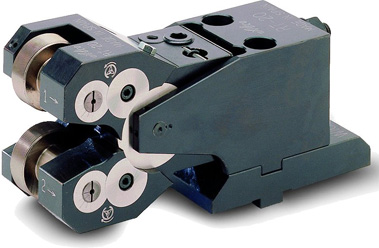

НАГ - накатывание наружных и внутренних резьб аксиальными резьбонакатными головками (рис. 1г) с осевой подачей инструмента, которым является аксиальная резьбонакатная головка, состоящая из нескольких (чаще всего трёх) накатных роликов с кольцевыми витками, имеющими заборную и калибрующую части;

HP - накатывание наружных резьб двумя или тремя роликами (рис. 1д) с радиальной подачей;

НЗР - накатывание наружных резьб двумя или тремя затылованными (некруглыми) роликами (рис. 1е), имеющими стационарные оси вращения. Радиальная подача осуществляется за счёт формы инструмента;

НТ - накатывание наружных резьб с тангенциальной подачей двумя роликами с параллельными осями и винтовой нарезкой , вращающимися с разными окружными скоростями (рис. 1ж)

НП -планетарное накатывание наружных резьб (рис. 1з). Инструментами являются резьбонакатной ролик и сегмент (реже кольцо) . Заготовка получает тангенциальную подачу , перемещаясь между роликом и сегментом;

НПП - накатывание наружных резьб плоскими двумя (тремя)плоскими плашками (рис. 1и) , одна (две) из которых неподвижна , а другая имеет тангенциальную подачу. Плашки имеют заборную и калибрующую части. Накатывание плоскими плашками - один из наиболее распространённых способов получения крепёжных резьб;

НТГ - накатывание двухроликовыми тангенциальными накатными головками;

НМ - выдавливание (накатывание) внутренних резьб бесстружечным метчиком (рис. 1к);

М - нарезание внутренних резьб метчиком (рис. 2, а);

П - Протягивание внутренних резьб метчиком-протяжкой (рис. 2а);

Пл - нарезание наружных плашками (рис. 2б) - мерным многозубым инструментом охватывающего типа для обработки резьб одного типоразмера, имеющим заборную и калибрующую части и получающим осевую подачу при навинчивании на заготовку;

РНГ - нарезание наружных и внутренних резьб с осевой подачей резьбонарезными головками (рис. 2в) , состоящими из нескольких режущих гребёнок различной формы (круглой (рис. 2, в) , призматической, сегментной и т. д.);

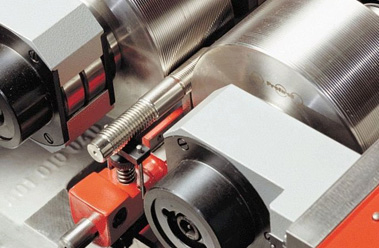

Т - точение наружных и внутренних резьб резцами и гребенками (рис. 2г) , профиль которых имеет форму впадины резьбы, является наиболее универсальным методом получения резьбы. При многопроходной обработке резец получает непрерывную осевую подачу, равную шагу резьбы и прерывистую радиальную;

Тап - точение по полуавтоматическому циклу твердосплавными резцами;

ВО - вихревая обработка наружных и внутренних резьб (рис. 2д). Инструментом является вихревая головка, имеющая несколько резцов. Заготовка в процессе обработки получает медленное круговое движение по-дачи, а головка быстрое вращательное главное движение и осевую подачу, равную шагу резьбы;

ФД - фрезерование наружных и внутренних резьб дисковыми фрезами (рис. 2е), профиль зубьев которых соответствует форме впадины резьбы. Заготовка получает медленное круговое движение подачи , а инструмент - быстрое вращательное главное движение и осевую подачу, равную шагу резьбы;

ФВ - фрезерование винтовыми фрезами наружных и внутренних резьб (рис. 2ж). Производится аналогично фрезерованию дисковыми фрезами, однако фреза имеет несколько витков резьбы, что позволяет резко повысить производительность;

Ф - фрезерование всеми типами фрез;

Ш - шлифование наружных и внутренних резьб одно - (рис. 2з) и многониточными (рис. 2и) шлифовальными кругами. Это самый точный способ резьбоформообразования близкий по кинематике к фрезерованию резьбы.

Последовательность выбора рационального способа резьбоформирования следующая:

1.На основании чертежа обрабатываемой детали из табл. 1 или 2 выбираются способы резьбоформирования, позволяющие получить резьбу данного диаметра и шага на заданной длине.

2.На основании чертежа детали и стандартов определяются требования, предъявляемые к точности резьбы и шероховатости ее поверхности, и из способов резьбоформирования, отобраных на первом этапе, выбираются те, которые позволяют обеспечить выполнение данных требований.

3.На основании чертежа детали и справочной литературы определяются механические свойства материала детали: твердость, предел прочности и коэффициент относительного удлинения. Из оставшихся способов исключают те, которые не позволяют обработать детали из данного материала.

4.Из оставшихся способов резьбоформирования выбираются те, которые обеспечивают производительность , задаваемую программой выпуска изделия.

5.С учетом конкретной ситуации на предприятии из оставшихся конкурирующих способов выбирается один, обеспечивающий наибольшую экономическую эффективность обработки с учетом стоимости оборудования и инструмента.

6.Если ни один из способов резьбоформооразования не в состоянии обеспечить требования чертежа, то выбирается комбинированная технология из 2-х или более резьбообразующих операций, объединяющая технологические возможности методов.

Из таблицы 1 видно, что 1…3 степень точности при обработке наружных резьб может быть достигнута только шлифованием или накатыванием затылованными роликами, а при обработке внутренних резьб - шлифованием или выдавливанием метчиками. Четвертая степень точности достигается в результате обработки точением, резьбонарезными (только наружные резьбы) и резьбонакатными головками, планетарным накатыванием (внутренние резьбы).

Фрезерование, вихревая и другие виды обработки из-за присущих им специфических причин возникновения погрешностей не позволяют обеспечить выше пятой степени точности. Эти виды обработки часто используются в качестве предварительных.

Данные сравнения способов резьбоформообразования по производительности свидетельствуют о значительном преимуществе методов накатывания перед методами нарезания. По сравнению с наиболее прогрессивным способом нарезания наружной резьбы - обработкой резьбонарезными головками, производительность накатывания цилиндрическими роликами с радиальной подачей выше в 3 раза, накатывания аксиальными головками - в 3...5 раз, тангенциальными головками - 2...7 раз, накатывания затылованными роликами - в 6...10 раз, а планетарного накатывания - в 28…30 раз.

Область применения точных и высокопроизводительных способов резьбоформообразования ограничена возможностями оборудования и технологической оснастки. Наиболее производительные способы формообразования наружных резьб - планетарное накатывание и накатывание затылованными роликами - имеют ограничения по диаметру и длине получаемой резьбы. Планетарное накатывание используется для резьб с d = 0,8...27 мм, L < 150 мм; накатывание затылованными роликами - для резьб с d = 3…20 мм, L < 100 мм. Наиболее широкими возможностями среди точных способов формообразования наружных резьб отличаются: накатывание аксиальными головками (d = 1,4...150 мм), накатывание цилиндрическими роликами с радиальной подачей (d = 2...250 мм, L = 300 мм), нарезание резьбонарезными головками (d = 1,5...400 мм), шлифование и точение.

Наибольшей универсальностью отличается обработка резьб точением и шлифованием , тогда как фрезерование винтовыми фрезами целесообразно при d = 20...200 мм и L < 2d. Технологические возможности нарезания и выдавливания внутренних резьб метчиками превышают возможности большинства способов обработки, не уступают возможностям точения и шлифования.

При освоении производства нового изделия следует стремиться к использованию универсального оборудования, а технические требования, в том числе точность размеров и взаимного расположения поверхностей, обеспечивать за счет применения специальной технологической оснастки. Среди рассматриваемых точных и высокопроизводительных способов обработки резьбы только для реализации планетарного накатывания требуется специальное оборудование. Нарезание резьбы головками, резцами и гребенками, винтовыми фрезами, накатывание головками производится на универсальных станках токарного типа, шлифование - на резьбошлифовальных станках. Нарезание и выдавливание метчиками - на токарных и сверлильных станках. Накатывание цилиндрическими и затылованными роликами производится на достаточно широко распространенных профиле- и резьбонакатных станках.

Одними из важнейших показателей, характеризующих эффективность, качество и стабильность технологического процесса обработки детали, содержащей винтовую поверхность, являются стоимость и стойкость резьбообрабатывающего инструмента. При анализе альтернативных вариантов технологии обработки резьбы нужно учитывать, что для крупных машиностроительных предприятий при сравнении резьбонакатного и резьбонарезного инструмента типично соотношение 1:1 по стоимости и (1,3...2,2):1 - по стойкости в пользу резьбонакатного инструмента. При этом, накатанная резьба имеет более высокую статическую и, особенно, усталостную прочность, по сравнению с нарезанной. Целесообразность применения того или иного способа резьбоформообразования в целом определяется по критериям, отражающим необходимость повышения надежности детали, ее изготовления в кратчайший срок с минимальной трудоемкостью и энергоемкостью.